Продукция

-

Вертикальный обрабатывающий центр VMC650

-

Долбежный станок BC50100/BC50125

-

Вертикально-фрезерный станок с поворотным столом X5036

-

Универсально-фрезерный станок с поворотным столом X6132

-

Пильный станок GB4250

-

Сетчатая конвейерная закалочная печь

-

Вертикальный обрабатывающий центр XH7126

-

Газовая нагревательная печь

-

Универсально-фрезерный станок с поворотным столом X6140

-

Универсально-фрезерный станок с поворотным столом X6036

-

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска

-

Барабанная закалочная печь

-

Спиральная барабанная печь для отпуска

-

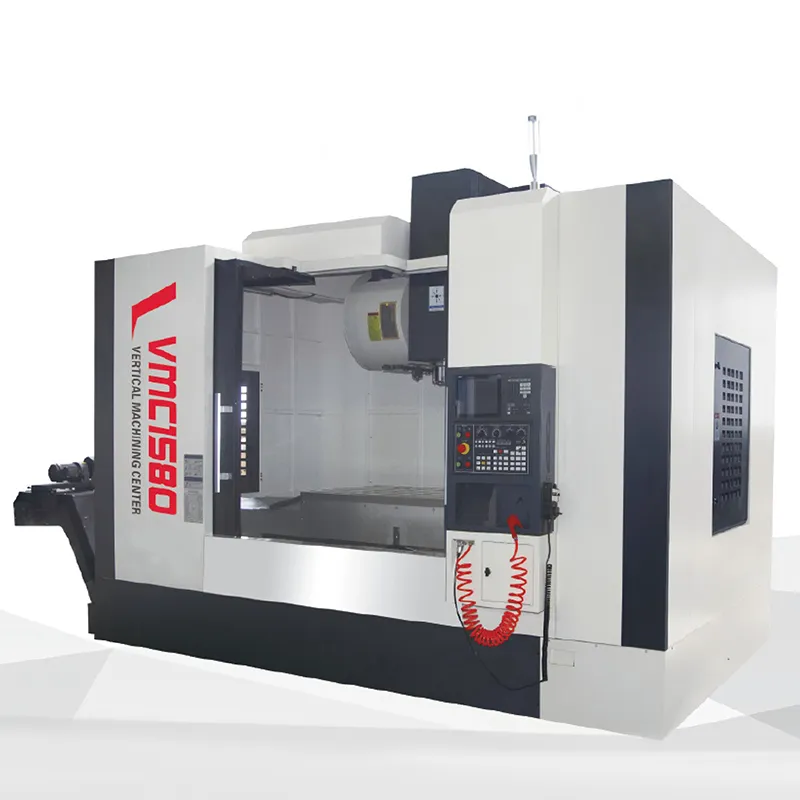

Вертикальный обрабатывающий центр VMC850

-

Токарный станок с ЧПУ CA6140/6150

-

ЧПУ долбежный станок BK5035

Вертикальный обрабатывающий центр XH7132

Обрабатывающий центр— это высокоавтоматизированный многофункциональный станок с ЧПУ, который на основе обычного станка с ЧПУ оснащен устройством автоматической смены инструмента (инструментальным магазином) и функцией ориентации шпинделя.

Описание

маркер

Обрабатывающий центр — это высокоавтоматизированный многофункциональный станок с ЧПУ, который на основе обычного станка с ЧПУ оснащен устройством автоматической смены инструмента (инструментальным магазином) и функцией ориентации шпинделя. Он позволяет после однократной установки заготовки автоматически выполнять такие операции, как фрезерование, сверление, растачивание, зенкерование и нарезание резьбы, значительно сокращая время на установку заготовки, измерения и переналадку станка. Это ключевое оборудование в современном производстве для реализации высокоэффективной, точной и многозадачной обработки.

Ⅰ.Ключевые характеристики обрабатывающих центров

Основное отличие обрабатывающих центров от обычных станков и специализированных станков с ЧПУ заключается в следующих трех ключевых особенностях:

1.Функция автоматической смены инструмента

Оснащен инструментальным магазином (вмещающим 10-120 и более инструментов) и устройством автоматической смены инструмента (ATC). Способен автоматически выбирать требуемый инструмент из магазина в соответствии с управляющей программой, производить его смену и позиционирование без вмешательства оператора.

Например: при обработке корпусной детали можно автоматически переключаться между фрезой (фрезерование плоскости), сверлом (сверление отверстия), метчиком (нарезание резьбы) и расточным резцом (растачивание отверстия).

2.Многооперационная и комплексная обработка

После однократной установки заготовки можно последовательно выполнить несколько технологических операций (таких как фрезерование, сверление, растачивание, нарезание резьбы и т.д.). Это позволяет избежать погрешностей позиционирования, вызванных многократными переустановками, и значительно повышает точность и стабильность обработки.

3.Высокая точность и стабильность

Используются высокоточные направляющие (например, шариковые или линейные), сервоприводы и системы ЧПУ, что обеспечивает позиционную точность на уровне 0.001 мм. Одновременно с этим, жесткая конструкция станины позволяет выдерживать значительные усилия резания и гарантирует стабильность процесса обработки (что особенно важно для обработки труднообрабатываемых материалов, таких как нержавеющая сталь и титановые сплавы).

Ⅱ.Основные классификации обрабатывающих центров

В зависимости от компоновки шпинделя, диапазона обработки и функциональности обрабатывающие центры можно разделить на следующие категории, каждая из которых имеет свои особенности применения:

| Классификация | Основные характеристики | Типичные сценарии применения |

| Вертикальный обрабатывающий центр (VMC) | Главная ось направлена вертикально вниз, компактная структура, небольшая площадь; простота в эксплуатации, удобство наблюдения за процессом обработки. | Обработка мелких и средних деталей, таких как полости пресс-форм, крышки, кронштейны, фланцы и т.д. (необходимо обрабатывать верхние и боковые поверхности). |

| Горизонтальные обрабатывающие центры (HMC) | Горизонтальное расположение шпинделя, оснащенного поворотным столом (вращение на 360°); возможна обработка нескольких сторон заготовки (например, четырех, пяти сторон). | Обработка крупных и сложных деталей, таких как детали коробок (блоки двигателей, корпуса коробок передач), корпуса насосов, корпуса клапанов и т. д. |

| Портальный обрабатывающий центр (GMC) | Имеет конструкцию портального типа (поперечина + стойки), шпиндель может перемещаться вдоль поперечины и стоек. Обладает исключительно высокой жесткостью, что делает станок подходящим для обработки сверхгабаритных и тяжелых деталей. | Обработка крупных деталей, таких как станины станков, морские компоненты, аэрокосмические конструктивные детали (например, балки крыльев), пресс-формы (крупные пресс-формы для автомобильных деталей). |

| 5-осевой обрабатывающий центр (5-Axis MC) | Шпиндель может перемещаться вокруг 2 поворотных осей (например, оси A, оси C), помимо осей X/Y/Z, что позволяет выполнять "5-лицевую обработку" или "обработку сложных поверхностей". | Сложные криволинейные детали, такие как лопатки авиадвигателей, диски турбин, крыльчатки, сложные полости в пресс-формах, медицинские имплантаты (например, искусственные суставы).

|

| Токарно-фрезерные обрабатывающие центры | Сочетает в себе "токарную" функцию токарного станка с "фрезерной/сверлильной" функцией обрабатывающего центра, с вращающимся шпинделем (токарным) и фрезерным шпинделем и магазином инструментов. | Сложные вращающиеся детали, такие как детали валов (требующие наружного точения + фрезерования шпоночных пазов + сверления), фасонные вращающиеся детали (например, валы двигателей, золотники гидравлических клапанов). |

Ⅲ.Основные компоненты обрабатывающих центров

1.Система ЧПУ (CNC-система)

Является «мозгом» обрабатывающего центра. Отвечает за прием и интерпретацию управляющих программ (например, G-код, M-код) и управление движением осей и исполнительными механизмами (такими как шпиндель, инструментальный магазин). Ведущие бренды: японский Фанук (Fanuc), немецкий Сименс (Siemens), китайские Хуачжун ЧПУ(HNC)и Гуанчжоуский ЧПУ (GSK).

2.Шпиндельный узел

Обеспечивает режущую мощность. Скорость, крутящий момент и точность шпинделя напрямую влияют на производительность и качество обрабатываемой поверхности.

Например: Шпиндели высокоскоростных обрабатывающих центров могут достигать 10000-20000 об/мин (подходят для высокоскоростного фрезерования легких сплавов, таких как алюминий). Шпиндели тяжелых обрабатывающих центров имеют высокий крутящий момент (может достигать нескольких тысяч Н·м) и подходят для тяжелого резания прочных материалов.

3.Инструментальный магазин и устройство автоматической смены инструмента (ATC)

Инструментальный магазин: Распространенные типы — магазины дискового типа (малая емкость, 10-30 инструментов, быстрая смена) и цепные магазины (большая емкость, 30-120 инструментов, подходят для многооперационной обработки).

Устройство автоматической смены инструмента (ATC): Отвечает за перемещение инструмента из магазина в шпиндель. Время смены инструмента обычно составляет 1-5 секунд (чем быстрее смена, тем выше производительность обработки).

4.Система подач

Состоит из серводвигателей, шарико-винтовых передач и направляющих. Управляет точным перемещением стола или шпинделя вдоль осей X/Y/Z. Например: Системы на линейных направляющих могут обеспечивать скорость подачи до 60-120 м/мин, а также высокую точность позиционирования и малый износ.

5.Рабочий стол

Используется для закрепления заготовки. Функциональность стола зависит от типа обрабатывающего центра:Вертикальные обрабатывающие центры обычно имеют неподвижный стол;Горизонтальные обрабатывающие центры оснащаются поворотными столами (могут быть делительными);Пятикоординатные обрабатывающие центры оснащаются столами с двумя вращательными движениями (обеспечивают многоосевое фрезерование).

Ⅳ.Технологические преимущества и области применения обрабатывающих центров

1.Ключевые технологические преимущества

Высокая эффективность: Многооперационная обработка за одну установку сокращает вспомогательное время (например, на установку, смену инструмента). Производительность обработки в 3-5 раз выше, чем у универсальных станков.

Высокая точность: Исключаются погрешности позиционирования от многократных переустановок. Точность обработки может достигать уровня IT5-IT7 (прецизионный класс), шероховатость поверхности — Ra 0.8-0.1 мкм.

Высокая гибкость: Быстрое переключение на обработку различных типов деталей осуществляется путем изменения управляющей программы. Подходит для мелко- и среднесерийного производства разнообразной номенклатуры (также может использоваться в автоматизированных линиях для крупносерийного производства).

Снижение зависимости от ручного труда: Высокая степень автоматизации сокращает ручные операции (например, смена инструмента, измерения), снижает человеческие ошибки и трудоемкость.

2.Основные области применения

Обрабатывающие центры являются «универсальным ключевым оборудованием» современного машиностроения и широко применяются в следующих отраслях:

Автомобилестроение: Обработка блоков цилиндров, головок цилиндров, корпусов коробок передач, деталей шасси (например, шатунов, коленчатых валов).

Авиакосмическая промышленность: Обработка авиационных конструкционных элементов (например, крыльев, шпангоутов фюзеляжа), лопаток двигателей, турбинных дисков (часто с использованием пятикоординатных обрабатывающих центров).

Производство пресс-форм и штампов: Обработка полостей и сердечников литьевых форм, штампов (в основном на вертикальных и портальных обрабатывающих центрах).

Медицинская техника: Обработка искусственных суставов, хирургических инструментов (требует высокой точности, обработки сложных поверхностей, часто с использованием пятикоординатных обрабатывающих центров).

Общее машиностроение: Обработка корпусов насосов, клапанов, редукторов, деталей станков и т.д.

Ⅴ.Ключевые различия между обрабатывающими центрами и традиционными станками

Для лучшего понимания расположения обрабатывающих центров, в следующей таблице они сравниваются с традиционными станками (такими как фрезерные и сверлильные станки):

| Сравнительные размеры | Обрабатывающие центры | Станки общего назначения (например, фрезерные станки общего назначения) |

| Степень автоматизации | Полностью автоматический (автоматическая смена инструмента, многопроцессная непрерывная обработка) | Полуавтоматический / ручной (ручная смена инструмента, многократный зажим) |

| Эффективность обработки | Высокая (короткое вспомогательное время, непрерывная обработка) | Низкий (длительное вспомогательное время, требуются простои между процессами) |

| Точность обработки | Высокая (малая погрешность позиционирования, точность до 0,001 мм) | Низкий (зависит от ручного управления, большая погрешность позиционирования) |

| Процесс обработки | Многопроцессный комплекс (фрезерование, сверление, растачивание, нарезание резьбы и т. д.) | Однопроцессный (только фрезерование или только сверление) |

| Применимый объем производства | Многовидовое производство, малые и большие партии (с автоматизированными линиями) | Единичные изделия, небольшие партии |

Ⅵ.Тенденции развития обрабатывающих центров

По мере перехода производства к «интеллектуальному производству», обрабатывающие центры развиваются в следующих направлениях:

1.Высокоскоростная обработка:Повышение частоты вращения шпинделя (свыше 30 000 об/мин) и увеличение скорости подачи для повышения эффективности обработки легких металлов (например, алюминиевых сплавов).

2.Высокоточная обработка:Применение высокоточных сервосистем и технологий температурной компенсации (для уменьшения тепловых деформаций) для удовлетворения требований обработки прецизионных деталей (например, компонентов полупроводникового оборудования).

3.Интеллектуализация: Интеграция датчиков (например, датчиков вибрации, датчиков контроля износа инструмента) для реализации мониторинга состояния обработки в реальном времени, автоматической компенсации погрешностей и предупреждения о неисправностях.

4.Экологичность: Использование энергоэффективных двигателей и смазочно-охлаждающих жидкостей с низким дымовыделением для снижения энергопотребления и загрязнения окружающей среды.

5.Многофункциональность (гибридизация): Более высокая интеграция функций (например, комбинация токарной, фрезерной и шлифовальной обработки; комбинация 3D-печати и фрезерования) для дальнейшего сокращения количества операций и установок.