Продукция

-

Долбежный станок SM250/SM350

-

ЧПУ долбежный станок BK5032/BK5040

-

Вертикально-фрезерный станок с поворотным столом X5036

-

Поперечно-строгальный станок BC6085

-

Серия крупногабаритных электропечей сопротивления с выдвижным подом и полным волокнистым покрытием

-

Универсально-фрезерный станок с поворотным столом X6132

-

Вертикальный обрабатывающий центр VMC855

-

Вертикально-фрезерный станок с поворотным столом X5032

-

Радиально-сверлильные станки серии Z3050×16/Ⅰ

-

Пильный станок YP-9

-

Двухместная печь с выдвижным подом и полным волокнистым покрытием

-

Закалочная опрокидываемый тележка-печь

-

Вертикальный обрабатывающий центр VMC1370/VMC1270

-

Поперечно-строгальный станок BC60100

-

Долбежный станок XC100/XC125

-

Портальный обрабатывающий центр XKW2013

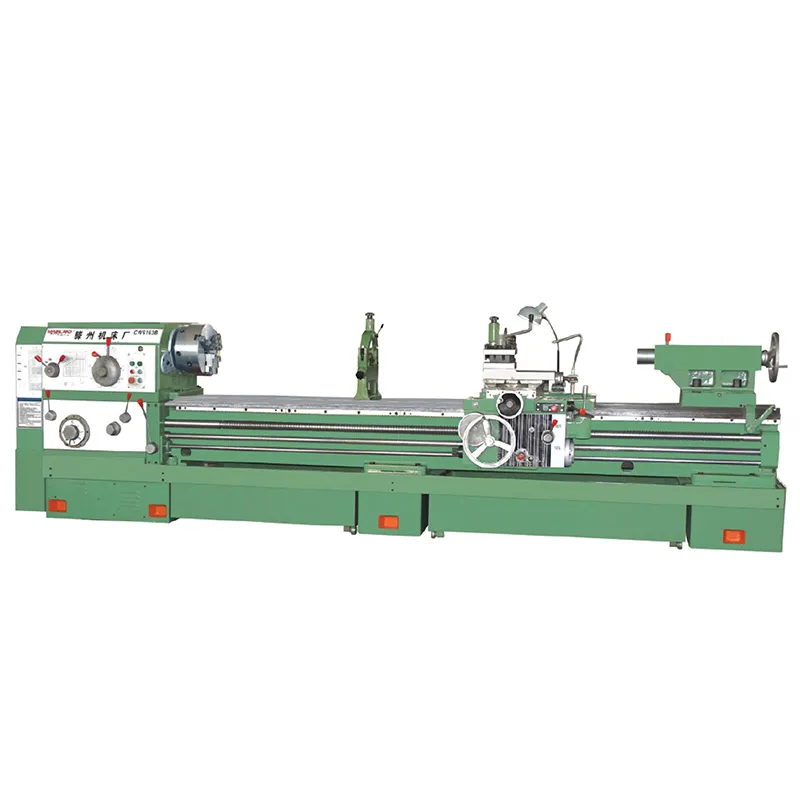

Горизонтальные токарные станки серии CW

Токарный станок с чпу это автоматизированный станок с высокой точностью резания металлов, пластмасс и других вращающихся деталей с помощью компьютерного программного управления.

Описание

маркер

| Технические параметры | |

| Максимальный диаметр вращения кровати | 630мм 800мм |

| Максимальный диаметр заготовки на стойке | 350мм |

| Максимальная длина заготовки | 1500мм/2000мм/3000мм |

Токарный станок с чпу это автоматизированный станок с высокой точностью резания металлов, пластмасс и других вращающихся деталей с помощью компьютерного программного управления, основная функция заключается в реализации точной обработки вращающихся поверхностей, таких как внешний круг, внутренние отверстия, торцы, резьбы, конусы. Детали, широко используется в автомобилях, аэрокосмической промышленности, машиностроении других областях, является основным оборудованием для точной обработки вращающихся деталей в современной обрабатывающей промышленности. Ниже приводится подробный анализ токарного станка с чпу из семи измерений принципа работы, основной классификации, ключевой структуры, мощности обработки, области применения, точек работы и тенденций развития:

Ⅰ.Основные принципы работы

Суть обработки токарного станка с чпу заключается в том, что программная команда управляет движением станка, благодаря скоординированному действию вращения деталей + подачи ножей для достижения резания, конкретный процесс можно разделить на три этапа:

Программирование:в соответствии с чертежами деталей(нанапример, размер, требования к точности), используя G - код (общий код с чпу, например, линейная вставка G01, цикл грубого автомобиля G71), M - код (код вспомогательных функций, например, прямой поворот главной оси M03, открытие режущей жидкости M08) . Для написания программы чпу, программа может проходить через флешку, сеть или вручную вводить систему управления станком.

Анализ и выполнение команд:после прочтения программы в станковых системах чпу (например,Фанук FANUC,сименс,SINUMERIK) команда преобразуется в электрический приводной сигнал, который контролирует два основых движения:

Основное движение шпиндель: управляет высокоскоростным вращением заготовки (скорость вращения может варьироваться от десятков до десятков тысяч оборотов в минуту),обеспечивает мощность для резания;

Движение подачи стойка (или башня ножа): приводит инструмент к точному прямому движению вдоль оси X (радиальная, перпендикулярная оси шпинделя), оси Z (осевая, параллельная оси шпинделя) для достижения « токарного резания » инструмента на детали.

Управление точностью:замкнутая/полузамкнутая система управленияб состоящая из сервомотора(приводной оси X / Z), шарикового винта (передающий движение), растровой линейки (обратная связь положения), контролирует положение инструмента в режиме реального времени и контролирует ошибку обработки на уровне микрон (например, ± 0001 мм) для обеспечения точности детали в соответствии с требованиями.

Ⅱ.Основные классификации и характеристики

В соответствии со структурной формой, функциональными различиями, токарные станки с чпу можно разделить на четыре основные категории, применимые сцены имеют каждый акцент:

| Тип | Основные структурные характеристики | Преимущество | Применимые работы / сцены |

| Горизонтальный токарный станок с чпу | Горизонтальная компоновка шпинделя, кронштейн под или сбоку детали | Классическая конструкция, удобная работа, сильная адаптация | Малые и средние вращающиеся детали (например, класс осей, класс дисков, набор деталей) являются наиболее часто используемым типом в промышленности |

| Вертикальный токарный станок с чпу | Вертикальная компоновка шпинделя, заготовка зажима на рабочем столе (вверх), движение ножа вокруг заготовки | Высокая грузоподъемность (обрабатываемые тонны изделий), хорошая стабильность | Большие / тяжелые вращающиеся детали (например, заготовка шестерни, фланец, ротор турбины) |

| Токарный центр | На базе горизонтального токарного станка добавлена башня силового ножа функция оси С | Может быть реализована комбинированная обработка « токарное + фрезерование + бурение скважин», без вторичной загрузки зажима | Сложные вращающиеся детали (например, оси с шпоночными канавками, диски с отверстиями), уменьшающие оборот процесса |

| Токарный станок с чпу | Стойка для ножа представляет собой раскладную конструкцию(нож расположен вдоль оси Х), вращение башни без ножа | Быстрая смена ножа (< 0,1 секунды), компактная конструкция | Массовая обработка малогабаритных прецизионных деталей (например, выводов электронных компонентов, деталей часов) |

Кроме того, по форме направляющей можно разделить на рельсовый токарный станок с чпу (высокая точность, высокая скорость, подходит для точной обработки) и "жесткий рельсовый токарный станок с чпу (жесткий, износостойкий, подходит для повторного резания).

Ⅲ.Ключевые структуры и роли

Точность, эффективность и стабильность токарного станка с чпу полностью зависят от производительности основных компонентов, в том числе:

Система чпу(мозг)

Основные компоненты, ответственные за программное хранение, анализ команд и управление движением, основные бренды включают япония фанако (FANUC), Сименс (SINUMERIK), китай гуанди(GSK), широкое число китая (HNC).Высокопроизводительная система поддерживает макропрограмму (может писать логику циклической обработки), дуговую компенсацию кончика ножа (исправляет ошибку износа инструмента), повышает гибкость и точность обработки.

Модуль шпинделя(динамическое ядро)

Состоит из двигателя шпинделя, подшипника шпинделя, шпинделя, определяет точность вращения детали и диапазон скоростей:

Основной двигатель: в основном преобразователь частоты или сервомотор, поддерживающий бесступенчатую регулировку скорости (например, 100 - 3000об/мин);

Подшипник шпинделя: высокоточный угловой контактный шарикоподшипник (высокоскоростной легкий груз) или конический роликоподшипник (низкоскоростной груз), обеспечивающий радиальное биение шпинделя ≤0002 мм;

Некоторые высокопроизводительные токарные станки оснащены функцией деления шпинделя (ось C) для достижения точного деления деталей (например, обработка многопозиционных желобов).

Система подачи (ядро точности)

Состоит из « сервомотора + шариковый винт + направляющая + устройство обратной связи местоположения» для управления движением оси X / Z инструмента:

Сервомотор: с кодером (обратная связь местоположения), быстрой реакцией, точностью позиционирования до ±00005 мм;

Шариковый винт: высокоточный приводной узел, преобразующий вращение двигателя в прямое движение с небольшим обратным зазором (< 0,001 мм);

Направляющая: рельсы (скользящие направляющие, подходящие для высоких скоростей) или твердые рельсы (скользящие направляющие, подходящие для тяжелых нагрузок), определяющие плавность подачи.

Стой башня, ножа(носитель ножа)

Стойка для ножей: небольшие токарные станки часто используют четырехстороннюю раму» (может быть установлено 4 ножа) или шестигранную раму (6 ножей), смена ножа вручную или электрическую;

Ножевая башня: токарные станки среднего и высокого класса часто используют поворотную башню ножа (можно установить 8 - 12 ножей), поддерживает автоматическую смену ножа, время смены ножа 0,5 - 2 секунды;

Башня силового ножа токарного центра может быть оснащена фрезой, долотом, вращением инструмента через двигатель башни ножа для достижения фрезерования, обработки скважин.

Зажимные устройства (стационарные детали)

Для монтажа зажимных деталей, распространенные формы

Трехлапый патрон: автоматическая центрировка (точность центрирования ± 0,01 мм), подходит для круглых, гексагоналов (шестиугольных) деталей;

Четырехлапый патрон: ручная регулировка положения четырех когтей для нерегулярных или эксцентричных деталей;

Верхний + диск: используется для длинных осевых заготовок (например, оптических осей), чтобы предотвратить изгиб заготовки при обработке;

Гидравлический патрон: зажим с гидравлическим приводом, зажим стабильный, подходит для массовой обработки.

Система режущей жидкости

Состоит из топливного бака, насоса высокого давления, сопла, струйного режущего раствора (эмульсии, масла для резания), роль включает:① Охлаждение инструментов и деталей от перегрева и износа;② Смазка режущей поверхности, снижение сопротивления трению;③ Промыть стружку, чтобы избежать порезания поверхности изделия стружкой.

Ⅳ.Основные перерабатывающие мощности

Токарный станок с чпу может обеспечить точную обработку различных вращающихся поверхностей, типичные типы обработки и характеристики заключаются в следующем:

| Тип обработки | Принцип обработки | Требования к точности (часто) | Характеристики типичных деталей |

| Обрезка наружной окружности | Подача инструмента по оси Z | Допуск на диаметр ± 0005 мм, шероховатость поверхности Ra1,6 мкм | Внешний круг осевых деталей (например, вал двигателя) |

| Обрезка внутренних отверстий | Подача инструмента по оси Z, внутренний цилиндр режущего изделия (требуется нож для внутреннего отверстия) | Допуск на диаметр ± 0,01 мм, шероховатость поверхности Ra3.2 мкм | Внутреннее отверстие комплекта (например, втулка подшипника) |

| Торцевая обточка | Подача инструмента по оси X, торец режущего изделия | Плоскость 0,01 мм / м | Торцевые части дискового типа (например, фланцевые торцы) |

| Резьбонарезное точение | Подача инструмента по резьбовому ходу (например, 1 мм / 2 мм) по оси Z, синхронизация шпинделя с подачей | Погрешность шага ± 0003 мм | Внешняя / внутренняя резьба болта, гайки |

| Коническое точение | Подача инструмента по оси X - Z (пропорциональная конусу), режущая коническая поверхность | Погрешность конуса 0,01 мм | Конический вал |

| Желобчатая обработка | Радиальная подача инструмента по оси X, вырезание кольцевой или осевой канавки на поверхности изделия | Допуск на ширину канала ± 0005 мм | Отвод, уплотнительная канавка для осевых деталей |

Кроме того, токарный центр может через силовую ножную башню для достижения фрезерных шпоночных канавок сверление радиального отверстия фрезерная плоскость и другой комбинированной обработки, чтобы уменьшить количество загрузочных зажимов деталей (однократное зажим для завершения нескольких процессов), значительно повысить точность и эффективность обработки.

Ⅴ.Типичные области применения

Токарные станки с чпу являются основным оборудованием для обработки вращающихся прецизионных деталей, охватывающих несколько ключевых отраслей промышленности:

Автомобильная промышленность

Массовая обработка деталей двигателя (например, коленчатого вала, кулачкового вала, поршневого штифта), деталей коробки передач (например, шестеренного вала, втулки синхронизатора), требует высокой согласованности (массовая ошибка ≤0,01 мм), в основном используется полностью автоматическая линия по производству токарных станков с чпу.

Аэрокосмическая промышленность

Обработка высокоточных, высокоточных деталей (например, турбинный вал авиационного двигателя, направляющая оболочка ракеты), материал в основном из титанового сплава, высокотемпературного сплава, должен сочетаться с твердосплавным ножом или керамическим ножом, точность обработки ± 0,001 мм.

Промышленность общего машиностроения

Обработка различных стандартных деталей (например, болты, гайки, втулки вала), настраиваемых осевых / дисковых деталей (например, шпинделя станка, заготовка шестерни редуктора), адаптированных к малому и среднему серийному производству нескольких сортов.

Отрасль электроники / медицинского оборудования

Обработка небольших прецизионных деталей (например, иголок электронного разъема, толкателя медицинского шприца), в основном с использованием ножного токарного станка с чпу, стремление к высокой скорости вращения (> 6000 р / мин) и быстрой скорости смены ножа для удовлетворения потребностей массового производства.

Ⅵ.Оперативные элементы и нормы безопасности

Работа токарного станка с чпу должна учитывать обеспечение точности и защиту безопасности», основные моменты заключаются в следующем:

Предварительная подготовка и осмотр

· Программная проверка: перед первой обработкой требуется процедура пустой работы, проверьте, соответствует ли траектория движения инструмента чертежам, избегайте столкновения ножа (столкновение инструмента с деталью / патроном);

· Установка инструмента: убедитесь, что зажим крепкий, высота наконечника выровнена с центром шпинделя (ошибка 0,01 мм), и введите параметры компенсации инструмента(компенсация длины, компенсация радиуса);

· Проверка оборудования: подтвердите скорость вращения шпинделя, скорость подачи установлена разумно, режущая жидкость достаточна, кнопка аварийной остановки функционирует нормально.

Мониторинг процесса обработки

· Первая пробная резка: перед массовой обработкой сначала обработать 1 штуку первая деталь, измерить, соответствует ли размер требованиям, отрегулировать параметры компенсации, а затем массовое производство;

· Наблюдение в реальном времени: обратите внимание на звук резания при обработке (аномальный шум может быть износом инструмента или неправильными параметрами), наблюдайте за состоянием стружки (перемалывание стружки может быть слишком быстрой подачей, перемотка может быть слишком низкой скоростью вращения);

· Запрещается нарушение: при обработке запрещается открывать защитные двери, запрещается прикасаться руками к вращающимся деталям или инструментам, запрещается произвольное изменение параметров программы.

Послеоперационное обслуживание

· Очистительное оборудование: очистить направляющую, башню ножа, патрон от стружек, протереть поверхность направляющей хлопчатобумажной тканью и смазать смазкой;

· Техническое обслуживание инструмента: выгрузка инструмента для проверки износа, пассивация инструмента требует повторного шлифования или замены;

· Обслуживание системы: регулярное резервное копирование программ чпу, очистка кэша системы, чтобы избежать потери программы.

Ⅶ.Тенденции в области развития

С модернизацией обрабатывающей промышленности до точного, интеллектуального и зеленого технологическое развитие токарных станков с чпу показывает три основных направления:

Высокая точность и скорость

Использовать электрическую шпиндель (электродвигатель шпинделя интегрирован с шпинделем), скорость вращения до 20000р / мин или более, уменьшить ошибку передачи;

Оснащен управлением замкнутым контуром растровой линейки, точность позиционирования увеличена до ± 0,00001мм, чтобы удовлетворить потребности в области высокого класса, такой как аэрокосмическая промышленность.

Интеграция и интеграция

Функция токарного центра дополнительно расширяется, добавляется ось Y (перпендикулярно оси X / Z) ось B (ось вращения ножевой башни) ", может обрабатывать сложные поверхности (например, крыльчатки, лопасти);

С роботом, складом материалов, контрольно - измерительным оборудованием, состоящим из гибкого производственного блока (FMC) для достижения « автоматической загрузки вверх и вниз - обработка - обнаружение - сортировка» весь процесс беспилотный.

Интеллектуальность и цифровизация

Система чпу поддерживает промышленный доступ в интернет, может дистанционно контролировать рабочее состояние оборудования, собирать данные обработки (например, режущая сила, температура), для достижения раннего предупреждения о неисправностях и дистанционной диагностики;

Интегрированная функция оптимизации параметров AI, автоматическая регулировка скорости вращения и подачи в соответствии с материалом и ножом, сокращение времени ручной отладки;

Используя технологию цифрового двойника, имитируя процесс обработки в виртуальной среде, заранее обнаруживая столкновение ножа, сверхплохой размер и другие проблемы.

Зеленые улучшения

Использование преобразователя частоты энергосберегающей гидравлической системы, снижение энергопотребления (по сравнению с традиционными токарными станками энергосбережения более 30%);

Модернизация системы циркуляции режущей жидкости для достижения фильтрации и рекуперации отработанной жидкости (коэффициент рекуперации до 90%) для снижения загрязнения окружающей среды.

Подводя итог, токарные станки с чпу являются ключевым оборудованием для перехода современной обрабатывающей промышленности от ручной обработки к автоматизированной точной обработке, и их технический уровень напрямую определяет точность обработки и производительность вращающихся деталей.С развитием интеллектуальных и сложных технологий токарные станки с чпу модернизируются от единого технологического оборудования до многофункционального производственного блока и становятся основной частью гибких производственных линий и интеллектуальных заводов.