Вертикально фрезерный обрабатывающий центр портального типа

Вертикально фрезерный обрабатывающий центр портального типа – это, на первый взгляд, решение, кажущееся оптимальным для обработки крупных деталей. Часто производители обещают высокую точность и производительность, но на практике возникают нюансы, о которых не всегда говорят в рекламных буклетах. В этой статье я постараюсь поделиться своим опытом, основанным на реальных проектах, и обсудить ключевые аспекты выбора и эксплуатации подобного оборудования. Речь пойдет не о теоретических рассуждениях, а о том, что действительно важно учитывать, чтобы избежать разочарований и добиться максимальной эффективности.

Обзор: За что стоит и не стоит платить

Основная задача портального фрезерного центра – обработка больших, массивных деталей, которые не помещаются на столы обычных станинных фрезерных станков. По сравнению с горизонтальными фрезерными центрами, портальные модели обладают большей жесткостью и способны работать с более крупными размерами. Это, безусловно, плюс. Однако, стоит понимать, что портальные станки обычно требуют более сложной системы управления и более высокой квалификации оператора. Важно понимать, что 'большой размер' – это не только габариты детали, но и сложность ее геометрии и требуемая точность.

Один из распространенных мифов – это автоматизация. Многие считают, что портальные фрезерные центры – это автоматически работающие машины, требующие минимального участия оператора. Это не так. Хотя современные модели оснащены ЧПУ, требуется тщательная настройка программного обеспечения, контроль параметров резания, оперативное вмешательство при возникновении проблем и регулярное техническое обслуживание. Недооценка этого фактора может привести к существенным задержкам в производстве и увеличению затрат.

Выбор оборудования: на что обращать внимание

При выборе портального фрезерного обрабатывающего центра необходимо учитывать ряд факторов. Во-первых, это габариты обрабатываемых деталей. Следует не только учитывать максимальный размер детали, но и наличие достаточного пространства вокруг станка для перемещения инструмента и обслуживания. Во-вторых, это мощность шпинделя. Выбор мощности шпинделя должен соответствовать материалу обрабатываемой детали и типу выполняемых операций. Недостаточная мощность приведет к снижению производительности и ухудшению качества обработки.

В-третьих, необходимо обращать внимание на систему управления и программное обеспечение. Современные станки должны быть оснащены удобным и интуитивно понятным интерфейсом, а также поддерживать различные форматы программ. Важно также наличие системы автоматической компенсации перемещения и системы контроля вибрации. В нашей практике, часто проблема возникает именно с несовместимостью программного обеспечения станка и используемых CAD/CAM систем. Это может привести к значительным затратам времени на перепрограммирование и доработку деталей.

Реальный кейс: обработка крупногабаритного отлива

Недавно мы столкнулись с задачей обработки крупногабаритного чугунного отлива для машиностроительного предприятия. Деталь весила около 5 тонн и имела сложную геометрию. Для этого мы выбрали портальный фрезерный центр с длиной хода шпинделя 3 метра. Выбор пал на оборудование производителя АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника. У них довольно неплохая репутация на рынке, и, главное, доступные цены. Мы провели тщательный анализ технических характеристик и, после консультаций с производителем, убедились в соответствии оборудования нашим требованиям.

Процесс обработки занял несколько недель и потребовал высокой квалификации операторов. Мы столкнулись с несколькими проблемами, связанными с вибрацией и деформацией детали. Для решения этих проблем мы применили ряд мер, включая использование специального крепления детали и оптимизацию параметров резания. В итоге, нам удалось добиться необходимой точности и качества обработки. Опыт работы с этим оборудованием позволил нам значительно сократить время обработки и снизить затраты на производство. Компания АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника также предоставила отличную техническую поддержку и консультации на всех этапах работы.

Проблемы и решения: не всегда все гладко

Одним из распространенных проблем при использовании портального фрезерного обрабатывающего центра является образование трещин в детали. Это связано с неравномерным распределением напряжений при обработке. Для предотвращения этого можно использовать различные методы, такие как оптимизация траектории движения инструмента, использование специальных режимов резания и предварительный нагрев детали. Мы однажды столкнулись с этой проблемой при обработке алюминиевого сплава. Решение оказалось в изменении скорости резания и использовании более острого инструмента. Даже небольшая коррекция может существенно повлиять на результат.

Еще одна проблема – это контроль за состоянием инструмента. При обработке больших деталей инструмент быстро изнашивается, что приводит к ухудшению качества обработки. Необходимо регулярно проводить проверку остроты инструмента и своевременно его заменять. В нашей практике мы используем систему автоматической замены инструмента, которая позволяет минимизировать время простоя станка. Кроме того, важно правильно подбирать инструмент для конкретного материала и типа операции.

Заключение: инвестиции в будущее

Вертикально фрезерный обрабатывающий центр портального типа – это мощный инструмент, который позволяет решать сложные задачи обработки крупногабаритных деталей. Однако, для достижения максимальной эффективности необходимо учитывать ряд нюансов и правильно выбрать оборудование. Не стоит экономить на качестве оборудования и программного обеспечения, а также необходимо обеспечить высокую квалификацию операторов. При правильном подходе, инвестиции в подобное оборудование окупаются в несколько раз, позволяя значительно сократить время обработки и повысить качество продукции. Компания АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника, по моему мнению, является надежным поставщиком качественного оборудования и предоставляет достойную техническую поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Долбежный станок BC50100/BC50125

Долбежный станок BC50100/BC50125 -

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4240

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4240 -

Печь для карбонизации биомассы

Печь для карбонизации биомассы -

Шахтная печь для газовой цементации

Шахтная печь для газовой цементации -

Пильный станок RTB-8A

Пильный станок RTB-8A -

Серия сушильных печей с горячим воздухом

Серия сушильных печей с горячим воздухом -

Вертикально-фрезерный станок с поворотным столом X5032

Вертикально-фрезерный станок с поворотным столом X5032 -

Вертикально-фрезерный станок с поворотным столом и ЧПУ XK5040/5032

Вертикально-фрезерный станок с поворотным столом и ЧПУ XK5040/5032 -

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска -

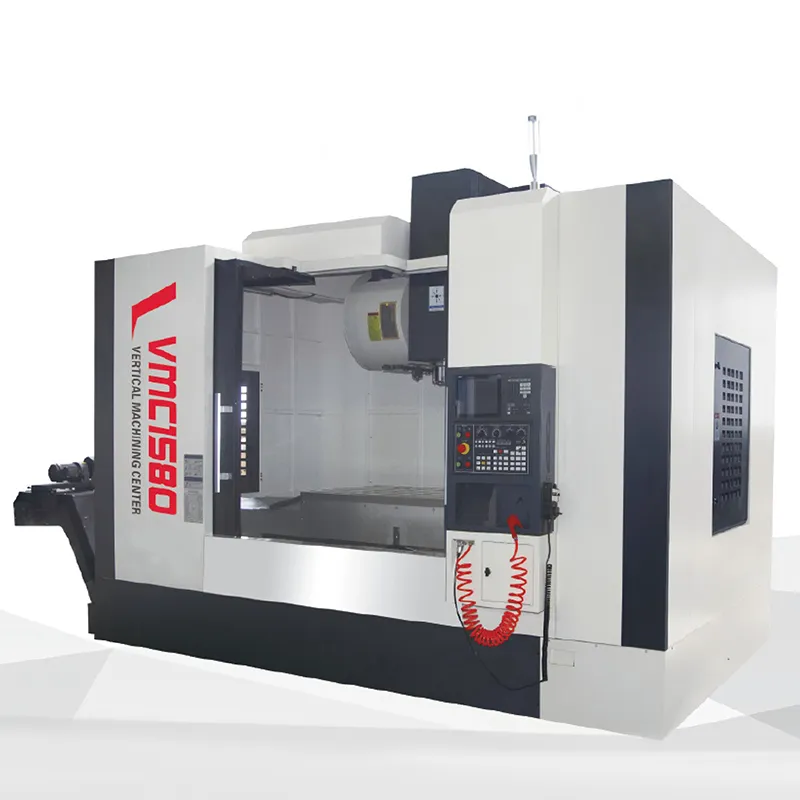

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Серия токарных станков с ЧПУ

Серия токарных станков с ЧПУ -

Крупногабаритная печь с выдвижным подом и полным волокнистым покрытием

Крупногабаритная печь с выдвижным подом и полным волокнистым покрытием

Связанный поиск

Связанный поиск- Промышленная колпаковая печь производители

- Вертикальный сверлильно фрезерный станок

- Китай промышленная печь для отпуска производитель

- Оборудование для термической обработки стали производители

- Камин дровяной квартире

- Тэн для промышленной печи производитель

- Дровяной камин под ключ заводы

- Дровяной камин поставщики

- Термическая печь для вилочного основный покупатель

- Китай барабанная электропечь сопротивления заводы