Вертикально фрезерный станок 6

Станки с вертикальным фрезерованием – тема, которая часто вызывает разные мнения. Многие воспринимают их как 'устаревшие' по сравнению с горизонтальными, но в определенных ситуациях, особенно при обработке крупных деталей, они остаются оптимальным решением. Например, работа с крупногабаритными нестандартными деталями, где удобство доступа к рабочей зоне критически важно – здесь вертикально фрезерный станок показывает себя лучше. Я не буду говорить о преимуществах и недостатках, это слишком общее. Речь пойдет о конкретных проблемах, с которыми сталкиваешься при работе с такими станками, о нюансах выбора и, пожалуй, о нескольких ошибках, которые часто допускают новички.

Что мы имеем в виду под '6'? Размеры и возможности

Когда говорят о вертикально фрезерном станке 6, подразумевают определенный диапазон рабочих размеров. Не стоит воспринимать это как строгое соответствие каким-то стандартам, скорее это скорее 'сегмент'. Часто встречается, что '6' означает, что максимальный размер детали по одной из осей (обычно по оси Z, то есть по высоте) составляет 600 мм, а по другим – 600-800 мм. Но это лишь приблизительно. Ключевым моментом является не цифра, а реальные возможности станка: мощность шпинделя, точность позиционирования, жесткость конструкции. Важно помнить, что меньшие размеры станка не всегда означают меньшую производительность. Современные вертикально фрезерные станки даже в этом ценовом сегменте могут выполнять сложные операции с высокой точностью.

Я видел случаи, когда выбирали станок только по размеру рабочей зоны, игнорируя другие параметры. Потом приходилось решать проблемы с вибрацией, недостаточной мощностью шпинделя, либо с низкой точностью обработки. А это ведет к переделке деталей и потере времени, что, конечно, не приветствуется. И да, очень важно учитывать доступность запчастей и сервисное обслуживание. Например, если станок сломался, а запчасти придется заказывать из-за границы, время простоя может растянуться на недели, а то и месяцы. Это ощутимые убытки.

Типы вертикально фрезерных станков: от простого к сложному

Существует несколько типов вертикально фрезерных станков, различающихся по конструкции и функциональности. Самые простые – это одношпиндельные станки. Они подходят для выполнения простых фрезерных операций на относительно небольших деталях. Затем идут двухшпиндельные станки – они позволяют одновременно выполнять несколько операций, что значительно увеличивает производительность. Есть и более сложные конструкции, например, станки с автоматической подачей инструмента или с ЧПУ (числовым программным управлением). Выбор типа станка зависит от задач, которые необходимо решать. Например, если нужно обрабатывать детали с большим количеством отверстий или сложных профилей, то автоматическая подача инструмента – это необходимость. В нашей практике был случай, когда экономия на автоматизации обернулась большим временем обработки и низкой качеством деталей. С ЧПУ все бы получилось гораздо быстрее и точнее.

При выборе типа станка стоит учитывать не только его характеристики, но и наличие необходимого программного обеспечения. Если планируется использовать сложные 3D-модели, то необходимо убедиться, что станок совместим с нужным вам CAD/CAM-пакетом. А еще, не забудьте о системе охлаждения. При работе с твердыми сплавами или при выполнении глубокой резки, система охлаждения необходима для предотвращения перегрева инструмента и детали, что может привести к снижению качества обработки и даже к поломке инструмента.

Проблемы и решения: что нужно знать при работе с вертикально фрезерным станком

Один из самых распространенных проблем при работе с вертикально фрезерным станком – это вибрация. Вибрация может возникать из-за неровностей станка, износа подшипников, неправильной настройки оборудования или из-за использования неподходящих режимов резки. Решение – это регулярная проверка и настройка станка, замена изношенных деталей и использование оптимальных режимов резки. А еще, важно правильно центрировать деталь на столе станка. Неправильное центрирование может привести к неравномерному износу инструмента и к снижению качества обработки. Кроме того, стоит обратить внимание на чистоту рабочей зоны. Наличие стружки или других загрязнений может мешать перемещению инструмента и снижать точность обработки.

Еще одна проблема – это перегрев инструмента. Как я уже говорил, при работе с твердыми сплавами или при выполнении глубокой резки, перегрев инструмента может привести к его поломке или к снижению качества обработки. Решение – это использование эффективной системы охлаждения и правильный выбор скорости резки. И еще, не стоит забывать о смазке. Использование смазочно-охлаждающей жидкости (СОЖ) помогает снизить трение между инструментом и деталью, а также охлаждает инструмент.

Опыт работы с АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника

АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника (https://www.rcly.ru) – это компания, с которой у нас был опыт сотрудничества. Они поставляют различные виды фрезерных станков, в том числе и вертикально фрезерные. Особенно мне запомнился их подход к технической поддержке. Они не просто продают станки, но и оказывают помощь в их настройке и обслуживании. У них очень грамотные специалисты, которые могут помочь решить любую проблему, связанную с работой станка. В рамках одного из проектов, мы столкнулись со сложной задачей – необходимо было обработать деталь из закаленной стали с высокой точностью. Сначала мы сомневались, что вертикально фрезерный станок сможет справиться с этой задачей, но благодаря консультациям специалистов компании Жэньчуань, мы смогли подобрать оптимальные режимы резки и настроить станок. В итоге, деталь была обработана с высокой точностью и качеством.

Компания всегда придерживается концепции развития научно-технических инноваций, получила более 50 национальных патентов и прошла сертификацию системы качества ISO. Это говорит о серьезном подходе к производству и контролю качества. Их станки действительно отличаются надежностью и долговечностью. Однако, как и с любым оборудованием, важно правильно его эксплуатировать и регулярно обслуживать, чтобы избежать проблем в будущем. Особенно ценно то, что они предлагают не только станки, но и комплектующие, а также запасные части.

В заключение, хочу сказать, что вертикально фрезерные станки – это универсальное оборудование, которое может быть использовано для решения широкого круга задач. Однако, при выборе станка необходимо учитывать все факторы: размер рабочей зоны, мощность шпинделя, точность позиционирования, жесткость конструкции, наличие необходимого программного обеспечения и, конечно же, стоимость. И не стоит забывать о важности регулярного обслуживания и правильной эксплуатации оборудования. В противном случае, даже самый дорогой станок может быстро выйти из строя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Барабанная электропечь сопротивления

Барабанная электропечь сопротивления -

Пильный станок HB-10/12/16

Пильный станок HB-10/12/16 -

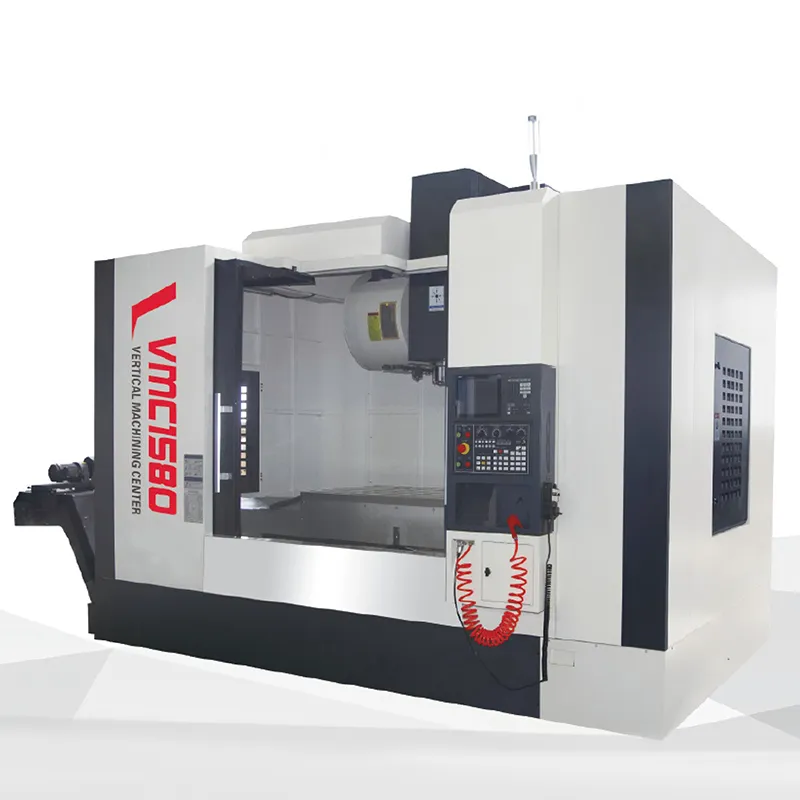

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Вертикальный обрабатывающий центр VMC800

Вертикальный обрабатывающий центр VMC800 -

ЧПУ долбежный станок BK5030

ЧПУ долбежный станок BK5030 -

Вертикально-фрезерный станок с поворотным столом X5036

Вертикально-фрезерный станок с поворотным столом X5036 -

Закалочная опрокидываемый тележка-печь

Закалочная опрокидываемый тележка-печь -

Двухместная печь с выдвижным подом и полным волокнистым покрытием

Двухместная печь с выдвижным подом и полным волокнистым покрытием -

Поперечно-строгальный станок B635A

Поперечно-строгальный станок B635A -

Радиально-сверлильные станки серии Z3063

Радиально-сверлильные станки серии Z3063 -

Универсально-фрезерный станок с поворотным столом X6140

Универсально-фрезерный станок с поворотным столом X6140 -

Барабанная закалочная печь

Барабанная закалочная печь

Связанный поиск

Связанный поиск- Камерная печь 1200 завод

- Китай вертикально закалочная печь основный покупатель

- Камин дровяной из кирпича основный покупатель

- Кирпичные камины для дома дровяные

- Многошпиндельный токарный станок с чпу

- Вертикально закалочная печь производитель

- Китай наклоняемая барабанная печь цена

- Китай оборудование для термической обработки металлов цена

- Камерная электропечь сопротивления с выкатным подом заводы

- Промышленные печи и сушила поставщики