Горизонтально фрезерные станки с поворотным столом

Горизонтально фрезерные станки с поворотным столом – это, на первый взгляд, простое решение для обработки сложных деталей. Но на практике все оказывается гораздо интереснее и порой непредсказуемее. Часто заказчики приходят с представлением, что поворотный стол – это панацея от всех бед, способная решить любую задачу. На деле же, выбор станка с поворотным столом – это всегда компромисс, требующий глубокого понимания технологического процесса и особенностей обрабатываемых материалов. Хочу поделиться своим опытом, как удачным, так и не очень, чтобы хоть немного помочь избежать распространенных ошибок.

Почему поворотный стол – не всегда решение?

Вопрос начинается с понимания, действительно ли необходим поворотный стол. Многие проекты решаются вполне успешно на станках с линейным перемещением. Главная причина, по которой выбирают станок с поворотным столом – это необходимость фрезеровать сложные поверхности под разными углами, с сохранением высокой точности. Но перед тем, как бросаться на станок с поворотным столом, нужно тщательно проанализировать геометрию детали, доступ к обрабатываемым поверхностям и требования к точности.

Например, недавно мы столкнулись с заказом на изготовление сложного фланца. Первоначально заказчик настаивал на станке с поворотным столом, считая, что фланц имеет слишком сложную форму. После детального анализа мы предложили использовать станок с линейным перемещением и разработать специальную систему крепления детали, позволяющую менять угол фрезерования. Этот подход оказался не только более экономичным, но и позволил добиться более высокой точности обработки, так как исключил погрешности, связанные с механикой поворотного стола. Конечно, здесь важно учитывать габариты детали и доступность необходимого инструмента. Но не стоит сразу полагаться на поворотный стол.

Ключевые аспекты выбора станка с поворотным столом

Если же выбор станка с поворотным столом неизбежен, то необходимо обратить внимание на несколько ключевых аспектов. Во-первых, это грузоподъемность стола. Недостаточная грузоподъемность приведет к деформациям и снижению точности обработки. Во-вторых, это точность позиционирования. Важно, чтобы стол точно перемещался в заданные координаты, особенно при выполнении многопроходной обработки.

В-третьих, это система управления. Современные станки оснащаются ЧПУ-системами, позволяющими автоматизировать процесс обработки и повысить точность. Но важно, чтобы система управления была удобной и понятной в использовании. Также обращайте внимание на наличие системы охлаждения, которая необходима для обработки твердых материалов. И конечно же, не стоит забывать о качестве изготовления – здесь лучше отдать предпочтение проверенным производителям. ООО Шаньдун Жэньчуань Печная Промышленность Наука И Техника, например, зарекомендовала себя как надежный поставщик станков с ЧПУ.

Проблемы, с которыми можно столкнуться в процессе эксплуатации

Несмотря на все преимущества, станки с поворотным столом не лишены недостатков. Один из наиболее распространенных проблем – это необходимость сложной калибровки. Поворотный стол подвержен деформациям, которые необходимо компенсировать при каждой смене инструмента или при работе с разными материалами. Кроме того, важно правильно подобрать систему крепления детали, чтобы избежать вибраций и деформаций. Неправильная установка инструмента может привести к потере точности и повреждению детали.

Лично я сталкивался с ситуацией, когда деталь, установленная на поворотный стол, начинала деформироваться при фрезеровании. Причиной оказалось недостаточное затяжение крепления детали. Это привело к тому, что деталь 'плавала' и не обеспечивала необходимой точности обработки. Решение оказалось простым – достаточно было правильно затянуть крепление. Но это ценный урок – важно учитывать все факторы, влияющие на точность обработки.

Альтернативные решения и современные тенденции

В последние годы наблюдается тенденция к разработке более компактных и универсальных станков с поворотным столом. Например, появились станки с интегрированными системами автоматической калибровки, которые позволяют существенно упростить процесс настройки. Также активно развивается направление разработки станков с использованием аддитивных технологий (3D-печати), которые позволяют создавать сложные детали без необходимости использования поворотного стола.

Однако, несмотря на все инновации, станки с поворотным столом остаются востребованными в ряде отраслей промышленности, где требуется высокая точность обработки сложных деталей. Главное – правильно выбрать станок и обеспечить его правильную эксплуатацию. И не забывать о важности квалифицированного персонала, который сможет грамотно настроить станок и выполнить работу.

Технологии позиционирования: От механических систем к ЧПУ

История позиционирования в горизонтально фрезерных станках с поворотным столом - это путь от простых механических решений до сложных систем ЧПУ. Механические системы, основанные на зубчатых передачах и винтовых соединениях, обеспечивали приемлемую точность для многих задач. Однако, с ростом требований к точности и сложностью обрабатываемых деталей, они стали оказывать существенное влияние на общее качество обработки. Появились более точные системы, основанные на использовании шарико-винтовых рейках и гидравлических приводах. Но настоящим прорывом стала интеграция ЧПУ-управления, которая позволила автоматизировать процесс позиционирования и обеспечить высокую точность и повторяемость обработки. В конечном итоге, современные станки с поворотным столом используют сложные комбинации этих технологий, обеспечивая оптимальный баланс между точностью, скоростью и стоимостью.

Однако, даже с развитием ЧПУ, механические погрешности в поворотном столе остаются. Они возникают из-за деформации материала стола под воздействием нагрузки, трения в подшипниках и других факторов. Современные производители стараются минимизировать эти погрешности за счет использования высококачественных материалов и оптимизации конструкции стола. Но полностью исключить их невозможно. Поэтому, при проектировании процесса обработки необходимо учитывать эти факторы и компенсировать их, например, путем использования систем автоматической калибровки. У АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника используют специализированные решения для снижения влияния деформации стола на точность обработки.

Минимизация вибраций в процессе фрезерования

Фрезерование на горизонтально фрезерных станках с поворотным столом неизбежно сопровождается вибрациями. Эти вибрации могут существенно снизить точность обработки, а также привести к повреждению инструмента и детали. Основными источниками вибраций являются несимметричная нагрузка на режущий инструмент, неточность установки детали и деформация стола. Для минимизации вибраций необходимо использовать специальные методы, такие как оптимизация режимов резания, использование виброгасящих материалов и установка системы активного управления вибрациями.

Один из эффективных методов – это использование адаптивных алгоритмов управления, которые автоматически корректируют параметры обработки в зависимости от текущей ситуации. Например, при обнаружении вибраций система может уменьшить скорость подачи или изменить траекторию движения инструмента. Также, важно правильно подобрать систему крепления детали, чтобы обеспечить ее надежное зажим и исключить возможность ее перемещения во время обработки. Кроме того, полезно использовать виброгасящие материалы, например, специальные покрытия для стола или подшипники с демпфирующими свойствами. В работе с некоторыми материалами, как, например, с твердыми сплавами, применение таких систем особенно актуально.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Универсально-фрезерный станок с поворотной головкой X6432

Универсально-фрезерный станок с поворотной головкой X6432 -

Крупногабаритная вакуумная печь для сфероидизирующего отжига

Крупногабаритная вакуумная печь для сфероидизирующего отжига -

Долбежный станок BC50100/BC50125

Долбежный станок BC50100/BC50125 -

Двухместная печь с выдвижным подом и полным волокнистым покрытием

Двухместная печь с выдвижным подом и полным волокнистым покрытием -

Долбежный станок B5020/B5032

Долбежный станок B5020/B5032 -

Универсально-фрезерный станок с поворотным столом X6140

Универсально-фрезерный станок с поворотным столом X6140 -

Горизонтальный токарный станок серии C 360×750

Горизонтальный токарный станок серии C 360×750 -

Долбежный станок BC5050/BC5063

Долбежный станок BC5050/BC5063 -

Электропечь сопротивления с выдвижным подом

Электропечь сопротивления с выдвижным подом -

Вертикальный обрабатывающий центр VMC1370/VMC1270

Вертикальный обрабатывающий центр VMC1370/VMC1270 -

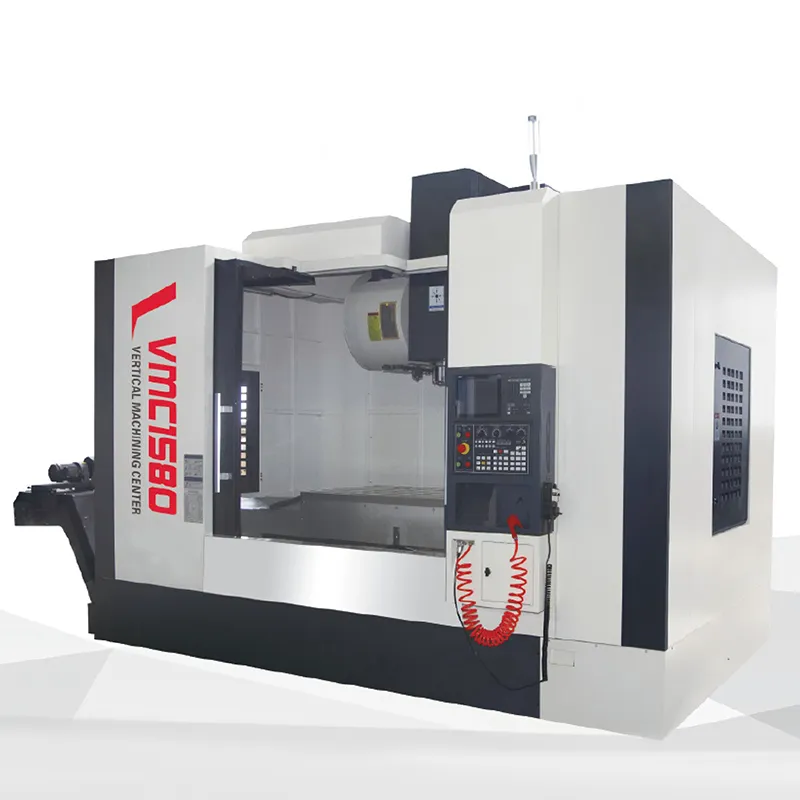

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Серия токарных станков с ЧПУ CK6150/1000/1500/2000

Серия токарных станков с ЧПУ CK6150/1000/1500/2000

Связанный поиск

Связанный поиск- Дровяные камины рейтинг завод

- Дровяной камин под ключ основный покупатель

- Печь для глубокого охлаждения поставщик

- Китай газовая нагревательная печь основный покупатель

- Промышленная сушильная печь

- Печь для термической обработки

- Камины дровяные сделать основный покупатель

- Камины дровяные сделать завод

- Оборудование для глубокого охлаждения поставщик

- Закалочная печь для металла производитель