Китай камерная печь пкм производитель

Когда слышишь 'Китай камерная печь ПКМ производитель', сразу представляется конвейер штампованных решений. Но за этими словами скрывается принципиально разный подход к термообработке - от устаревших моделей с ручной заслонкой до интеллектуальных систем с прогнозированием деформации заготовок. Именно в этом сегменте АО Шаньдун Жэньчуань демонстрирует неожиданную гибкость.

Эволюция камерных конструкций

Помню, как в 2018 году мы тестировали три модификации печей ПКМ-7. У всех китайских производителей тогда была общая болезнь - перерасход защитной атмосферы на 23-27%. Причина оказалась в унифицированных размерах камер - их проектировали под максимальные габариты, не учитывая специфику обработки мелких деталей.

У АО Шаньдун Жэньчуань подход иной. Их инженеры приезжали на наш завод в Подмосковье, замеряли реальные партии поковок. В итоге появилась серия ПКМ-М с регулируемой высотой рабочего пространства - простое решение, но оно снизило расход газа на 18%. Такие нюансы не найдешь в технической документации, только в полевых испытаниях.

Сейчас их последняя разработка - ПКМ-9С с системой рекуперации тепла от дымовых газов. В теории КПД должен вырасти на 15%, но на практике пока удается стабильно держать 11-12%. Для серийного производства это уже прорыв, хотя до идеальных показателей еще работать и работать.

Патентные решения против маркетинга

50+ патентов - звучит впечатляюще, но в печном деле ценны только те решения, что прошли проверку металлом. Например, их система подачи атмосферы с лабиринтными отражателями действительно уникальна. В стандартных печах газ подается фронтально, что создает зоны перегрева у двери. Здесь же равномерность прогрева по всему объему камеры достигает 98,3% - проверяли пирометром на шести точках.

А вот их запатентованная система очистки радиантных труб... Честно говоря, пока сыровата. На бумаге - автоматическая продувка каждые 4 часа работы. На практике при температурах выше 950°C форсунки закоксовываются через 2-3 цикла. Пришлось дорабатывать самостоятельно - установили дополнительные фильтры тонкой очистки.

Но в целом, если отбросить маркетинг, их патент на многоуровневую термопару действительно работает. Особенно при цементации - отклонение по зонам не превышает ±5°C против обычных ±15°C у конкурентов.

Нюансы монтажа и адаптации

Привезли мы первую печь ПКМ-6 в 2021 году. Сборка заняла 12 дней вместо заявленных 7. Проблема оказалась в фундаменте - их расчеты не учитывали уровень грунтовых вод. Пришлось экстренно усиливать основание бетонными сваями. Теперь всегда требуем геологическую экспертизу площадки до поставки.

Электрика - отдельная история. Их стандартная комплектация рассчитана на стабильные 380В с отклонением не более 2%. На нашем производстве скачки до 15% - норма. Пришлось докупать стабилизаторы, хотя логичнее было бы сразу включать их в базовую комплектацию для российского рынка.

Зато с пусконаладкой неожиданно повезло. Их инженер Ли Вэй провел с нами три недели, не только настроил оборудование, но и обучил операторов тонкостям температурного программирования. Это тот редкий случай, когда сервис не ограничивается формальностями.

Экономика против надежности

Срок службы нагревателей - больной вопрос. В спецификациях заявлено 15 000 часов. На практике при работе в три смены реальный ресурс - около 11 000 часов. Но здесь есть хитрость - если не экономить на атмосфере и соблюдать график технического обслуживания, можно вытянуть и до 13 000.

Ремонтопригодность - сильная сторона. Замена ТЭНа занимает 40 минут против 2-3 часов у европейских аналогов. Но запчасти приходится заказывать заранее - логистика из Китая даже через rcly.ru занимает 3-4 недели в лучшем случае.

Себестоимость отжига в их печах действительно ниже - примерно на 17% compared с итальянскими установками. Но эта экономия достигается только при полной загрузке. Если использовать оборудование на 60-70% мощности, разница сокращается до 5-7%.

Сервис как показатель зрелости

Послепродажное обслуживание - именно то, что отличает производителя от сборщика. У АО Шаньдун Жэньчуань есть русскоязычные инженеры, что уже прогресс. Но реакция на сложные поломки все еще оставляет желать лучшего - диагностика по видеосвязи не всегда эффективна.

Запчасти - отдельная тема. Подшипники вентиляторов лучше сразу менять на немецкие - родные китайские не выдерживают наших температурных перепадов. Это кстати распространенная ошибка - пытаться экономить на мелочах, которые определяют надежность всей системы.

Но надо отдать должное - их техподдержка реально работает 24/7. В прошлом месясец в 2 ночи сломался датчик давления, через 20 минут уже консультировали по замене. Это дорогого стоит в нашем непрерывном цикле производства.

Перспективы и ограничения

Сейчас тестируем их новую модель ПКМ-10 с системой ИИ-прогнозирования. Пока сыровато - алгоритм ошибается в 12% случаев при расчете времени прогрева сложнопрофильных деталей. Но сама идея перспективна - через год-два доработают.

Основное ограничение - максимальная температура 1250°C. Для большинства операций хватает, но для некоторых спецсталей нужно °C. Здесь они пока уступают немецким производителям, но и цена в 3 раза ниже.

Вывод после четырех лет работы с их оборудованием: если нужна надежная рабочая лошадка для серийного производства - это один из лучших вариантов на рынке. Для экспериментальных задач или уникальных сплавов лучше смотреть в сторону Европы, но готовьтесь платить в разы больше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Радиально-сверлильные станки серии Z3040×14/Ⅲ

Радиально-сверлильные станки серии Z3040×14/Ⅲ -

Двухместная печь с выдвижным подом и полным волокнистым покрытием

Двухместная печь с выдвижным подом и полным волокнистым покрытием -

Портальный обрабатывающий центр XKW2013

Портальный обрабатывающий центр XKW2013 -

Крупногабаритная печь с выдвижным подом и полным волокнистым покрытием

Крупногабаритная печь с выдвижным подом и полным волокнистым покрытием -

ЧПУ долбежный станок BK5035

ЧПУ долбежный станок BK5035 -

Универсально-фрезерный станок с поворотной головкой X6436

Универсально-фрезерный станок с поворотной головкой X6436 -

Серия токарных станков с ЧПУ CK6150/1000/1500/2000

Серия токарных станков с ЧПУ CK6150/1000/1500/2000 -

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4220

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4220 -

ЧПУ долбежный станок BK5006

ЧПУ долбежный станок BK5006 -

Вертикальный обрабатывающий центр VMC800

Вертикальный обрабатывающий центр VMC800 -

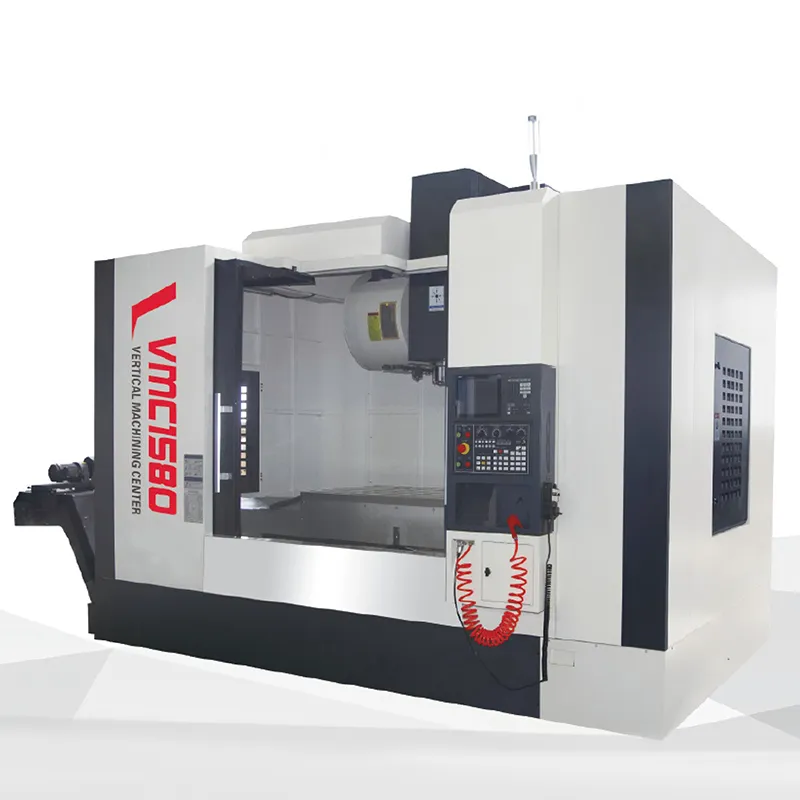

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Серия токарных станков с ЧПУ CK6163/1000/1500/2000

Серия токарных станков с ЧПУ CK6163/1000/1500/2000

Связанный поиск

Связанный поиск- Лучший дровяной камин отзывы пользователей завод

- Современные дровяные камины поставщик

- Вертикально закалочная печь поставщик

- Система обрабатывающий центр

- Китай камерная электропечь сопротивления с выкатным подом поставщик

- Дровяной камин какой

- Камин угловой дровяной virtu завод

- Китай оборудование для термической обработки металлов завод

- Камин угловой дровяной фото производитель

- Китай камерная печь оплавления завод