Китай камерная электропечь сопротивления с выкатным подом поставщики

Когда ищешь камерные электропечи сопротивления с выкатным подом, сразу наталкиваешься на десятки китайских предложений. Многие ошибочно полагают, что все они — типовые клоны без особенностей. Но за 8 лет работы с термообработкой в металлургии я убедился: различия в конструкции подов или системе управления могут кардинально влиять на ресурс печи. Например, не все поставщики учитывают перекосы рамы при нагрузке в 3-5 тонн — отсюда частые поломки направляющих.

Ключевые критерии выбора поставщика

Сначала я ориентировался только на цену, но два провальных заказа научили меня анализировать патентную базу. Если у производителя есть патенты на систему блокировки двери или сплав для нагревателей — это уже серьёзно. Например, АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника указывает 50+ патентов, и это не маркетинг: их конструкция разгрузочного механизма действительно снижает деформацию поддонов.

Важный нюанс — сертификация ISO. Без неё даже толковая печь может иметь 'плавающую' калибровку термопар. Как-то столкнулся с разбросом температур в 40°C между углами камеры у непроверенного вендора. Пришлось переделывать всю партию поковок.

Сейчас всегда запрашиваю отчёты по термоиспытаниям. Китайцы часто экономят на стабилизаторах напряжения, а для нас это критично — скачки в сети убивают тиристорные блоки за месяц.

Особенности конструкции выкатных подов

Здесь главный подводный камень — несущая способность роликов. В спецификациях пишут 'до 10 тонн', но без учёта циклических нагрузок. У АО Шаньдун Жэньчуань в моделях СВ-450 использованы конические подшипники вместо шариковых — мелочь, но ресурс вырос в 1.8 раза.

Заметил, что качественные печи имеют двойное уплотнение по контуру двери. В дешёвых аналогах часто ставят только асбестовый шнур, который выгорает после 300 циклов. Приходилось самостоятельно докупать керамические уплотнители — удорожание на 12%.

Интересное решение увидел в их последней разработке — телескопические направляющие с пневмоподвеской. Для габаритных деталей это снимает проблему проседания центральной части пода. Проверили на загрузке штампов 4.2 метра — деформация менее 0.3 мм.

Нюансы электротехнической части

Сопротивление — не всегда простая тема. Многие недооценивают важность зонирования нагревателей. В печах с равномерностью ±5°C обычно 6-8 зон, но некоторые поставщики экономят, делая 3. Результат — пятнистый отпуск в ответственных деталях.

Блок управления — отдельная история. После случая с зависанием ПИД-регулятора при 850°C теперь требую резервные контроллеры. У китайских камерных электропечей сопротивления от rcly.ru в старших моделях есть дублирование — затратно, но спасает от брака.

Отдельно отмечу систему аварийного охлаждения. В одном проекте при отказе вентиляторов перегрелся силовой трансформатор — ремонт занял 3 недели. Теперь всегда проверяю наличие резервных каналов подачи азота.

Реальный кейс внедрения

В 2022 году заменяли устаревшую печь на участке термообработки коленвалов. Выбрали модель RCLY-SK-600 именно из-за модульной конструкции ТЭНов — замена нагревателей без разборки корпуса. Это дало экономию 18 часов простоя в месяц.

Сначала скептически отнеслись к заявленному КПД 94%, но после замеров вышло 92.3% — близко к обещанному. Правда, пришлось дорабатывать систему вентиляции цеха — тепловыделение оказалось выше расчётного.

Мелочь, но важная: конструкция клеммных коробок позволяла подключать дополнительные датчики без фрезеровки кожуха. Для модернизации под новые техпроцессы — неоценимо.

Послепродажное обслуживание — что проверять

Здесь часто скрываются основные проблемы. Например, гарантийные обязательства на нагревательные элементы. У большинства — 12 месяцев, но некоторые дают только 6. В АО Шаньдун Жэньчуань чётко прописывают замену при естественном износе — редкое условие для китайских производителей.

Сроки поставки запчастей — отдельная тема. Стандартные 45 дней могут растянуться до 90 из-за логистики. Лучше сразу заказывать двойной комплект термопар и контакторов.

Техническая поддержка — если отвечают в течение 2 часов с детальными схемами, это дорогого стоит. Сравнивал три поставщика — только у rcly.ru инженеры сразу уточняли марку стали обрабатываемых деталей при консультациях по температурным режимам.

Перспективы развития технологий

Сейчас наблюдается переход на гибридные системы нагрева — сопротивление + ИК-излучатели для зонного прогрева. Это особенно актуально для деталей с переменным сечением.

Интересное направление — системы рекуперации тепла от выкатных подов. В стандартных печах до 30% энергии теряется на охлаждение конструкции, а новые разработки позволяют использовать это тепло для подогрева заготовок.

В управлении постепенно внедряются предиктивные алгоритмы. Например, анализ износа нагревателей по динамике изменения сопротивления. Для камерных электропечей сопротивления с выкатным подом это может сократить внеплановые простои на 15-20%.

Лично тестировал прототип с адаптивной системой стабилизации пода — там использовались пьезодатчики и активная гидравлика. Пока дорого, но для прецизионных производств уже актуально.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска -

Универсально-фрезерный станок с поворотной головкой X6232A

Универсально-фрезерный станок с поворотной головкой X6232A -

Долбежный станок SM250/SM350

Долбежный станок SM250/SM350 -

Газовая нагревательная печь

Газовая нагревательная печь -

Вертикально-фрезерный станок с поворотным столом X5036

Вертикально-фрезерный станок с поворотным столом X5036 -

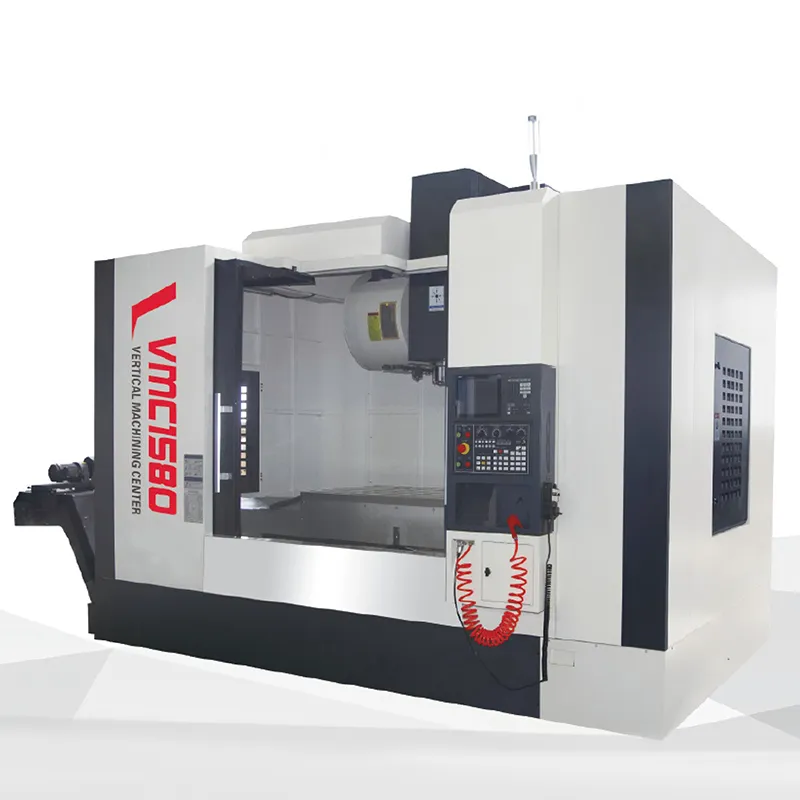

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Серия крупногабаритных электропечей сопротивления с выдвижным подом и полным волокнистым покрытием

Серия крупногабаритных электропечей сопротивления с выдвижным подом и полным волокнистым покрытием -

Пильный станок RTB-8A

Пильный станок RTB-8A -

Токарный станок с ЧПУ CA6140/6150

Токарный станок с ЧПУ CA6140/6150 -

Горизонтальный токарный станок серии CA CA52508×2000

Горизонтальный токарный станок серии CA CA52508×2000 -

Шахтная электропечь сопротивления

Шахтная электропечь сопротивления -

Вертикальный обрабатывающий центр VMC800

Вертикальный обрабатывающий центр VMC800

Связанный поиск

Связанный поиск- Китай оборудование для термической обработки стали поставщики

- Обрабатывающий центр по металлу купить

- Азотирующая печь завод

- Китай регенеративная печь с выдвижным подом заводы

- Купить вертикальный обрабатывающий центр

- Закалочная печь для металла основный покупатель

- Промышленная печь с циркуляцией горячего воздуха поставщики

- Китай сетчатая конвейерная печь цена

- Китай вакуумная печь для сфероидизации поставщик

- Китай печи для термической обработки завод