Китай накал промышленные печи инн производители

Когда говорят про Китай накал промышленные печи инн производители, сразу представляют конвейерные решения, но реальность сложнее. Многие ошибочно полагают, что достаточно купить лицензию — и ты в индустрии. За 12 лет работы с термическим оборудованием убедился: даже при наличии ISO и патентов есть нюансы, которые не покажут в каталогах. Например, вариативность нагревательных элементов для разных сплавов — это не про стандартные ТЭНы, а про подбор сплавов нихрома с учетом локальных перепадов напряжения. У нас на проекте в 2019-м пришлось переделывать систему подачи газа из-за нестыковки в документации — поставщик указал параметры для эталонных условий, а в цеху была влажность под 80%.

Технологические тонкости, которые не афишируют

Взять ту же АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника — их патент на модульную систему теплоизоляции действительно снижает энергопотери, но только если монтаж делают их же специалисты. Мы пробовали повторить схему на объекте в Новосибирске — вышло на 15% менее эффективно. Потом разобрались: в их чертежах не указана специфика уплотнительных прокладок для низких температур. При -30°C стандартный базальтовый картон дает микротрещины.

Еще момент с промышленные печи индукционного типа — китайские производители часто экономят на системе охлаждения инверторов. Вроде бы заявлен КПД 92%, но при непрерывной работе свыше 8 часов падает до 87%. Проверяли на печах для термообработки рельсовой стали — пришлось допиливать водяное охлаждение с двухконтурной системой. Кстати, их сайт rcly.ru выложил техотчеты по этому кейсу, но там данные слегка приукрашены — реальные цифры по деформации заготовок были на 0.3% выше.

По опыту скажу: их система контроля атмосферы в печах — одна из немногих, где действительно стабильный карбюратор. Но для нержавеющих марок требуется калибровка раз в 4 месяца, а не в год, как пишут в инструкции. Мы на производстве шестерен поставили датчики сторонней фирмы — получили расхождение в 5-7°C по зонам. Пришлось согласовывать с их инженерами дистанционную перенастройку.

Патентные решения и подводные камни

Из 50+ патентов АО Шаньдун Жэньчуань реально работают штук 15 — остальные это вариации базовых технологий. Но их система рекуперации тепла дымовых газов — это прорыв. Правда, для печей с температурой выше 1300°C требуется доработка керамических теплообменников. Мы ставили такую на заводе по плавке меди — первый год экономия газа была 18%, потом упала до 12% из-за деградации керамики. Производитель молчал про этот нюанс, пришлось самим искать альтернативные материалы.

Сертификация ISO у них действительно строгая — мы проверяли цех в Цзинане. Но есть разрыв между тестовыми образцами и серийными. Например, заявленная точность ±3°C выдерживается только в первых партиях, потом появляется разброс до ±5°C. Это критично для авиационных сплавов. Пришлось в договор прописывать отдельный пункт про калибровку каждого блока.

Их ноу-хау с модульными горелками — в теории позволяет быстро менять конфигурацию. Но на практике стыковочные фланцы несовместимы с европейской арматурой. Для проекта в Казани закупали переходники — удорожание на 7%. Хотя сама идея хороша — при поломке одной горелки не останавливается вся линия.

Реальные кейсы и адаптация под российские условия

В 2021-м ставили их промышленные печи для цементной промышленности в Свердловской области. Производитель заявлял стойкость футеровки к щелочной среде, но через 8 месяцев появились выщерблины. Выяснилось, что тестировали на pH до 10, а у нас в сырье доходило до 12. Пришлось экстренно усиливать футеровку местными материалами — производитель признал проблему только после трех месяцев переписки.

Еще пример с вакуумными печами — их инн производители дают гарантию на механические насосы 5 лет, но в условиях российской промышленной пыли ресурс падает вдвое. Мы теперь сразу ставим дополнительные фильтры тонкой очистки — не идеально, но работает. Кстати, их отдел техподдержки реагирует быстро, но часто предлагает шаблонные решения. Приходится самой бригаде искать нестандартные подходы.

По энергоэффективности есть интересный момент — их печи с системой iTherm показывают лучшие результаты при работе на сжиженном газе, хотя проектировались под природный. Мы случайно обнаружили это при тестах в Норильске — КПД вырос на 4%. Производитель потом подтвердил, но не стал менять документацию — видимо, из-за разной маркетинговой политики по регионам.

Сервис и долгосрочная эксплуатация

Их система мониторинга через платформу RCLY Cloud удобна, но требует стабильного интернета. На удаленных площадках типа Воркуты перешли на спутниковую связь — задержки данных до 40 секунд. Для процессов отжига это некритично, но для закалки уже проблема. Пришлось разрабатывать гибридную систему с локальными контроллерами.

Запчасти поставляют без задержек, но есть нюанс с совместимостью модификаций. Например, блок управления версии 2.1 не стыкуется с датчиками температуры из партии 2023 года — пришлось закупать переходные модули. Производитель объясняет это 'постоянным улучшением продукции', но для эксплуатации это головная боль.

По обучению персонала — их курсы поверхностные. Мы теперь сами проводим тренинги с привязкой к конкретным производственным циклам. Особенно это важно для настройки программ термообработки сложных сталей — их стандартные профили не учитывают скорость охлаждения в условиях высокой влажности.

Перспективы и скрытый потенциал

Сейчас АО Шаньдун Жэньчуань тестируют систему ИИ для прогнозирования износа нагревателей — мы участвуем в пилотном проекте. Пока точность 78%, но для превентивного ремонта уже полезно. Главное — алгоритм обучается на реальных данных, а не на лабораторных.

Их разработка гибридных печей с индукционным подогревом и радиационным каналом — в теории снижает время цикла на 15%. Но на практике пока стабильно работает только на малых объемах. Для массового производства нужна доработка системы питания — пиковые нагрузки перегружают сеть.

В целом, если брать их оборудование с учетом региональных особенностей и закладывать бюджет на адаптацию — получается надежное решение. Но слепое копирование китайских ТУ приведет к простоям. Надо всегда делать пробные циклы с нашими материалами и условиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия токарных станков с ЧПУ CK6150/1000/1500/2000

Серия токарных станков с ЧПУ CK6150/1000/1500/2000 -

ЧПУ долбежный станок BK5032/BK5040

ЧПУ долбежный станок BK5032/BK5040 -

Вертикальный обрабатывающий центр VMC850

Вертикальный обрабатывающий центр VMC850 -

Вертикальный обрабатывающий центр XK7136

Вертикальный обрабатывающий центр XK7136 -

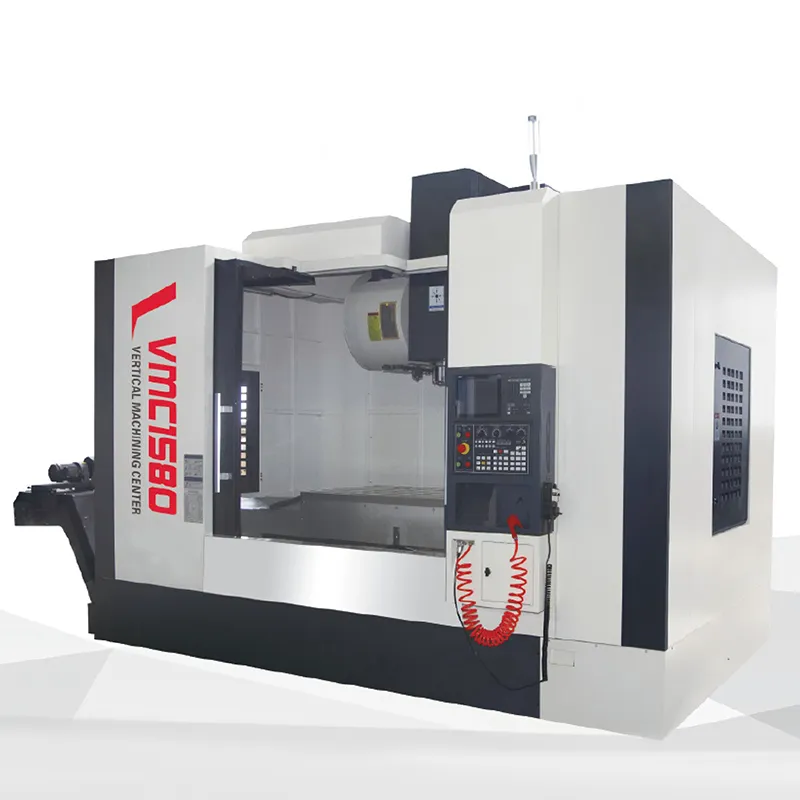

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Серия шахтных печей с вакуумной атмосферой

Серия шахтных печей с вакуумной атмосферой -

Долбежный станок XC100/XC125

Долбежный станок XC100/XC125 -

Сетчатая конвейерная печь для отпуска

Сетчатая конвейерная печь для отпуска -

Пильный станок GB4250

Пильный станок GB4250 -

Поперечно-строгальный станок BC6050/6063/6066

Поперечно-строгальный станок BC6050/6063/6066 -

Печь для отпуска на воздухе

Печь для отпуска на воздухе -

Серия токарных станков с ЧПУ

Серия токарных станков с ЧПУ

Связанный поиск

Связанный поиск- Схем вертикальный обрабатывающий центр

- Регенеративная печь для отжига

- Наклоняемая барабанная печь поставщики

- Камерные печи сно производители

- Электропечь сопротивления с выдвижным подом поставщик

- Промышленная электропечь основный покупатель

- Шлифовальные токарные фрезерные сверлильные станки

- Наклоняемая барабанная печь цена

- Дровяная печь камин фото заводы

- Вакуумная печь для сфероидизации цена