Китай оборудование для термической обработки стали завод

Когда слышишь про китайское оборудование для термической обработки, первое, что приходит в голову – это либо дешёвые аналоги, либо копии европейских линий. Но за 12 лет работы с агрегатами из Шаньдуна я понял: реальность сложнее. Вот, например, в 2019 году мы тестировали шахтные печи от АО Шаньдун Жэньчуань – изначально скепсис был, потому что до этого брали установки у другой провинциальной фабрики, где система контроля температуры плавила заготовки. А здесь – патентованные нагревательные элементы, причём не те, что в стандартных каталогах.

Почему китайские производители стали серьёзными игроками

Раньше думал, что все эти сертификаты ISO – просто бумажка для экспорта. Но когда в цеху разбирали конвейерную печь от Шаньдун Жэньчуань, обратил внимание на сварные швы камеры – никаких раковин, плюс датчики температуры встроены с резервными каналами. Это не случайность: у них более 50 патентов, включая систему подачи защитной атмосферы для цементации. Кстати, их сайт rcly.ru – не просто визитка, там есть технические спецификации, которые совпадают с реальными параметрами. Не как у некоторых, где в документации одно, а в паспорте оборудования – другое.

Запомнился случай с азотированием шестерён – сначала не поверил, что их установка держит стабильность процесса при +565°C двое суток. Проверили на образцах 4140 – твёрдость по глубине получилась равномерной, без пережога. Это результат их R&D: они не просто копируют, а адаптируют геометрию реторты под разные марки стали. Хотя, честно говоря, с газовыми системами у них в ранних моделях были косяки – например, клапаны залипали при высокой влажности. Сейчас это исправили, но мы тогда переделали узлы под наши редукторы.

Ещё нюанс – многие недооценивают, как китайские инженеры работают с обратной связью. Мы как-то отправили им замечание по системе охлаждения закалочного бака – через месяц пришла обновлённая схема с дополнительным теплообменником. Это не та массовая продукция, где всё унифицировано до безобразия. Хотя, конечно, если брать бюджетные модели – там всё ещё встречаются проблемы с точностью поддержки температуры в ±15°C вместо заявленных ±5°C.

Разбор конкретных кейсов: от успехов до провалов

В 2021 году поставили им задачу – печь для отпуска пружинной стали с зонной стабилизацией. Казалось бы, стандартная задача, но их технологи предложили нестандартную конфигурацию нагревателей – спиральные, но с переменным шагом. Результат – экономия энергии на 18%, хотя изначально мы рассчитывали максимум на 10%. А вот с вакуумными печами в 2020-м вышла накладка – не учли скорость откачки при обработке инструментальных сталей, пришлось дорабатывать вместе с их службой поддержки. Кстати, их послепродажка реально работает – инженер прилетал в Новосибирск, хотя обычно ограничиваются онлайн-консультациями.

Ещё пример – линия для закалки прокатных валков. Сначала сомневались, выдержит ли механизм подачи нагрузки до 5 тонн. Оказалось, что они используют не стандартные подшипники, а кастомные решения с тефлоновым покрытием. Правда, при первом пуске перегрелся трансформатор – не учли скачки напряжения в нашем цеху. Пришлось ставить стабилизатор, хотя в контракте это не было оговорено. Мелочь, а влияет на сроки запуска.

А вот с системой управления бывают сложности. Их ПО на китайском, хотя есть русифицированная версия. Но когда нужны тонкие настройки циклов отжига – лучше сразу требовать английский интерфейс. Мы однажды потеряли партию подшипниковых колец из-за того, что оператор не разобрался в иерархии меню. Хотя сама логика контроллера продумана – есть резервирование на случай сбоя сети.

Технические детали, которые редко обсуждают в каталогах

Мало кто пишет, но у Шаньдун Жэньчуань есть ноу-хау по футеровке печей – используют многослойные материалы с керамическим волокном, но с добавлением местных огнеупоров. Это снижает теплопотери, хотя и увеличивает стоимость на 7-10%. Зато в эксплуатации окупается за два года. Кстати, их муфельные печи для цементации – там особая геометрия муфеля, которая предотвращает деформацию при циклических нагрузках. Проверяли на термопарах – перепады между зонами не больше 8°C, что для агрегатов такого класса неплохо.

Ещё важный момент – совместимость с нашими материалами. Например, их установки для изотермического отжига изначально калиброваны под китайские марки сталей. При работе с европейскими аналогами приходится корректировать циклы. Мы нашли оптимальный вариант – брать оборудование с запасом по температуре на 50-70°C выше планируемых процессов. Хотя это увеличивает расходы на электроэнергию, но страхует от непредвиденных ситуаций.

Запчасти – отдельная тема. Оригинальные нагреватели идут 3-4 недели, но мы нашли локального производителя в Челябинске, который делает совместимые элементы. Правда, при их установке теряется гарантия, но зато простой сокращается с 20 дней до 2. Сами китайцы это понимают и постепенно налаживают склады в Казахстане – видимо, чувствуют конкуренцию.

Экономика vs качество: как не прогадать с выбором

Цены у них на 25-30% ниже немецких аналогов, но тут важно считать не только закупку. Например, их камерные печи с элеваторной загрузкой – надёжные, но потребляют на 12% больше газа, чем итальянские модели. Зато ремонт втрое дешевле. Мы считали окупаемость – для серийного производства выгоднее китайский вариант, а для штучных заказов лучше европейское оборудование. Хотя их последние модели с ЧПУ уже близки по точности к конкурентам.

Ещё нюанс – логистика. Доставка морем занимает 45-50 дней, но они дают скидку 5%, если забирать со склада в Шанхае. Мы так и делаем – свой транспортный отдел оформляет быстрее. Таможенные пошлины тоже учитываем – иногда выгоднее брать не готовые линии, а модули с последующей сборкой на месте. Их инженеры приезжают на пусконаладку, правда, визу делают 3-4 недели.

Сейчас присматриваемся к их новым разработкам – гибридные печи для азотирования и закалки в одном цикле. Тестовые образцы показали хорошие результаты по износостойкости, но пока не решаемся на полномасштабный переход – нужно менять всю технологическую цепочку. Хотя их аргументы убедительны – сокращение времени обработки на 40% и экономия на газовых средах.

Выводы для практиков: стоит ли связываться с китайскими производителями

Если обобщить – оборудование от АО Шаньдун Жэньчуань не уступает многим европейским брендам в ключевых параметрах, но требует более тщательной адаптации под местные условия. Их сильная сторона – гибкость и готовность дорабатывать конструкции. Слабые места – иногда хромает предпродажная подготовка документации и долгая поставка запчастей.

Для средних предприятий, где важна рентабельность, это хороший вариант. Для высокоточной авиационной промышленности – пока нет, нужны более строгие допуски. Но они прогрессируют – за последние 5 лет уровень контроля качества вырос заметно. Думаю, через пару лет они догонят тех же итальянцев по надёжности.

Лично я продолжаю с ними работать – несмотря на отдельные косяки, соотношение цена/качество оправдано. Главное – не экономить на инжиниринге при внедрении и сразу закладывать 15% бюджета на возможные доработки. Тогда китайское оборудование для термообработки становится не проблемой, а инструментом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовая печь для отжига

Газовая печь для отжига -

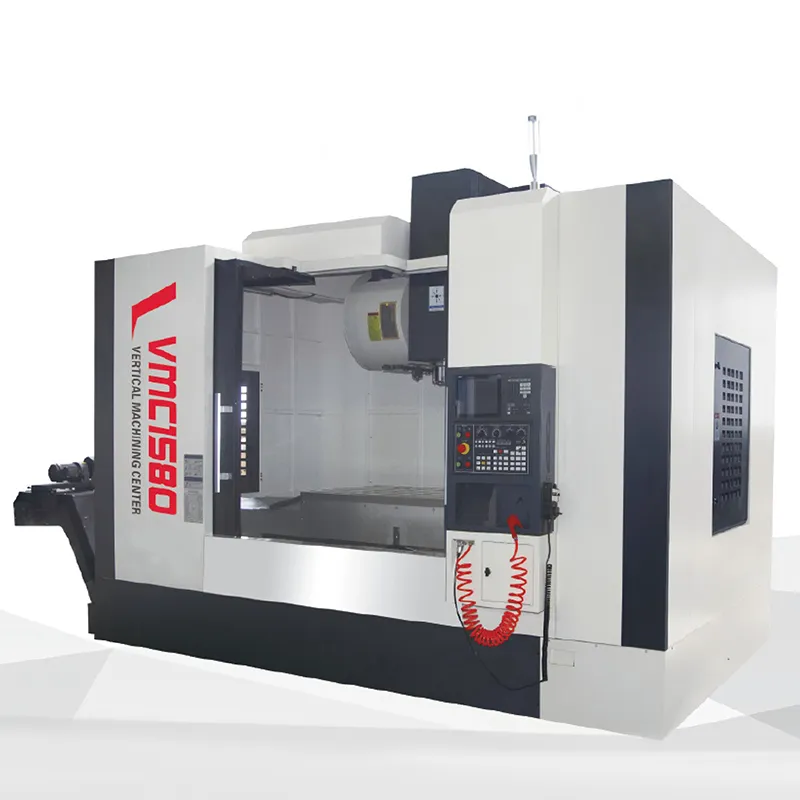

ЧПУ долбежный станок BK5035

ЧПУ долбежный станок BK5035 -

Вертикальный токарный станок с ЧПУ VTC5060

Вертикальный токарный станок с ЧПУ VTC5060 -

ЧПУ долбежный станок BK5006

ЧПУ долбежный станок BK5006 -

Радиально-сверлильные станки серии Z3040×14B

Радиально-сверлильные станки серии Z3040×14B -

Поперечно-строгальный станок B635A

Поперечно-строгальный станок B635A -

Универсально-фрезерный станок с поворотным столом X6036

Универсально-фрезерный станок с поворотным столом X6036 -

Линия по производству серии барабанных электропечей сопротивления

Линия по производству серии барабанных электропечей сопротивления -

Поперечно-строгальный станок BC6085

Поперечно-строгальный станок BC6085 -

Вертикальный обрабатывающий центр XK7136

Вертикальный обрабатывающий центр XK7136 -

ЧПУ долбежный станок BK5032/BK5040

ЧПУ долбежный станок BK5032/BK5040 -

Шахтная электропечь сопротивления

Шахтная электропечь сопротивления

Связанный поиск

Связанный поиск- Сетчатая конвейерная печь поставщики

- Стили дровяных каминов поставщик

- Цементационная печь производитель

- Китай промышленная печь старения основный покупатель

- Дровяной камин

- Под в камерную печь основный покупатель

- Дровяной камин длительного горения поставщики

- Нагревательная печь с выдвижным подом производитель

- Станки с чпу квт

- Китай печь для термической обработки металла производители