Китай промышленная газовая печь основный покупатель

Когда слышишь про 'Китай промышленная газовая печь основный покупатель', сразу представляются гигантские металлургические комбинаты. Но на деле 60% нашего экспорта в РФ и СНГ уходит средним предприятиям – тем, кто плавит цветмет для автозапчастей или термообрабатывает крепеж. Вот этот нюанс большинство поставщиков упускает, пытаясь впихнуть мощные установки там, где хватит модификации на 300 кВт.

Где кроются реальные потребности рынка

В прошлом году мы с коллегами из АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника анализировали 37 заказов из Новосибирска, Екатеринбурга и Алматы. Выяснилась занятная деталь – 80% клиентов спрашивали про промышленная газовая печь с диапазоном 800-1200°C, но фактически 65% технологических процессов требовали не выше 950°C. Перегревая металл, они просто недополучали 12-15% выхода годных изделий.

Как-то пришлось переделывать отгрузку для челябинского завода – их технологи настаивали на печи с верхним пределом 1300°C, а после пусконаладки выяснилось, что для их латуни хватает 920°C. Теперь вот думаем, как в техописаниях нагляднее показывать этот дисбаланс. Может, добавить таблицу с реальными термопрофилями для разных сплавов?

Кстати, на сайте https://www.rcly.ru мы как раз начали выкладывать такие кейсы – не рекламные буклеты, а именно технологические отчеты. После этого количество целевых запросов выросло на треть.

Почему патенты – это не просто цифры

Когда видишь в описании АО Шаньдун Жэньчуань фразу 'более 50 национальных патентов', кажется, что это просто маркетинг. Но я лично участвовал во внедрении трех из них – например, системы рекуперации дымовых газов для печей периодического действия. В Уфе как-то поставили такую модификацию, так заказчик сэкономил 18% на газе при циклическом нагреве поковок.

Хотя не все патенты одинаково полезны. Помню, в 2019-м мы пытались внедрить патентованную горелку с переменным углом атаки – в теории должна была снижать эмиссию NOx. На испытаниях в Красноярске вышла ерунда: керамические сопла трескались после 200 циклов, пришлось экстренно ставить стандартные блоки. Теперь эти наработки пылятся где-то в архивах.

А вот патент на многоуровневую систему безопасности – это действительно работает. Как-то в Казахстане благодаря ей предотвратили взрыв при случайном отключении газа. Датчики не просто зафиксировали падение давления, а инициировали постепенное охлаждение камеры.

Что скрывается за 'совершенным послепродажным обслуживанием'

В описании компании есть правильные слова про послепродажку, но на практике это выглядит иначе. Например, для основный покупатель из Омска мы держим на складе не просто запчасти, а собранные модули управления – их можно заменить за 4 часа вместо двух дней простоя.

Самое сложное – объяснить клиентам важность плановых осмотров. В Белгороде как-то пренебрегли полугодовой проверкой уплотнений – в итоге печь работала с 15% перерасходом газа три месяца. Теперь при заключении контракта сразу показываем экономику: стоимость обслуживания против потерь от неплановых остановок.

Кстати, именно после таких кейсов появилась услуга 'телемониторинг' – мы дистанционно следим за параметрами работы и заранее предупреждаем о проблемах. Пока внедрили у 12 клиентов, но отзывы обнадеживающие.

Как ISO влияет на реальное качество

Сертификат ISO у многих ассоциируется с бумажной волокитой. Но когда мы проходили последнюю ресертификацию, аудитор заставил пересмотреть систему приемки готовых печей. Раньше проверяли каждый узел отдельно, теперь добавили комплексные испытания – печь должна отработать 72 часа в режиме 'нагрузка-разгрузка-остывание'.

Благодаря этому поймали интересный дефект у партии для Ставрополья – при частых термоциклах давал сбой контроллер температуры. Оказалось, проблема в прошивке, которую мы сами же и обновили полгода назад. Исправили до отгрузки – клиент даже не узнал о потенциальной проблеме.

Хотя иногда стандарты мешают. Как-то хотели сделать упрощенную модификацию для мелких цехов – так сертификаторы потребовали таких же испытаний, как и для промышленных гигантов. Пришлось от идеи отказаться, хотя спрос был.

Почему техническое обновление – это не только про hardware

Все говорят про 'передовые технические возможности', но редко кто учитывает софтверную часть. Мы в АО Шаньдун Жэньчуань с 2022 года ставим на печи программируемые контроллеры с возможностью удаленного обновления. В прошлом месяце как раз выпустили патч для оптимизации работы в условиях скачков напряжения – актуально для некоторых регионов СНГ.

Самое сложное – обучать местный персонал. В Воронеже как-то пришлось трижды выезжать по одному и тому же вопросу – операторы боялись заходить в инженерное меню. Сделали упрощенную инструкцию с пиктограммами – ситуация улучшилась.

Сейчас экспериментируем с ПИД-регуляторами на нейросетях – пока тестово на двух объектах. Если покажет стабильность, будем предлагать как опцию для газовая печь нового поколения. Хотя пока не уверен, готов ли рынок к таким решениям – многие предпочитают проверенную механику.

Что на самом деле значит 'положительные отзывы рынка'

Когда читаешь про 'единодушное доверие' в описании компании, кажется, что это штамп. Но я собираю отзывы лично – не только положительные. Например, от клиента из Перми получил замечание по эргономике дверцы загрузочного люка – мол, неудобно при работе в толстых рукавицах. Передали конструкторам – через месяц была готова модификация.

Интересно, что 40% повторных заказов приходят по сарафанному радио. Недавно из Нижнего Новгорода обратился клиент – его коллега из соседнего цеха похвалил нашу печь для отжига меди. Оказалось, та самая установка, которую мы два года назад дорабатывали по их техзаданию.

Хотя бывают и курьезы. Как-то нас похвалили за 'тихую работу' – а оказалось, у клиента просто снизился слух после ремонта в цехе. Но мы все равно записали этот отзыв – вдруг действительно стали тише?

Куда движется сегмент промышленных печей

Сейчас вижу тренд на гибридные решения – например, Китай промышленная печь с электрическим догревом и газовой основной горелкой. Это позволяет работать в регионах с перебоями подачи газа или дорогим электричеством.

Еще замечаю растущий спрос на модульные конструкции. В Новосибирске недавно собирали печь буквально как конструктор – отдельно камера, отдельно система управления, отдельно теплообменник. Клиент смог сам оптимизировать планировку цеха.

Думаю, через пару лет стандартом станут системы с автоматической оптимизацией расхода газа в реальном времени. Мы уже тестируем такие на двух заводах в Кемерово – пока экономия 7-9%, но есть куда расти. Главное – не гнаться за модными 'умными' функциями, а делать то, что действительно нужно тому самому основный покупатель у плавильного котла в три часа ночи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Радиально-сверлильные станки серии Z3040×14/Ⅲ

Радиально-сверлильные станки серии Z3040×14/Ⅲ -

Универсально-фрезерный станок с поворотным столом X6132

Универсально-фрезерный станок с поворотным столом X6132 -

Печь для карбонизации биомассы

Печь для карбонизации биомассы -

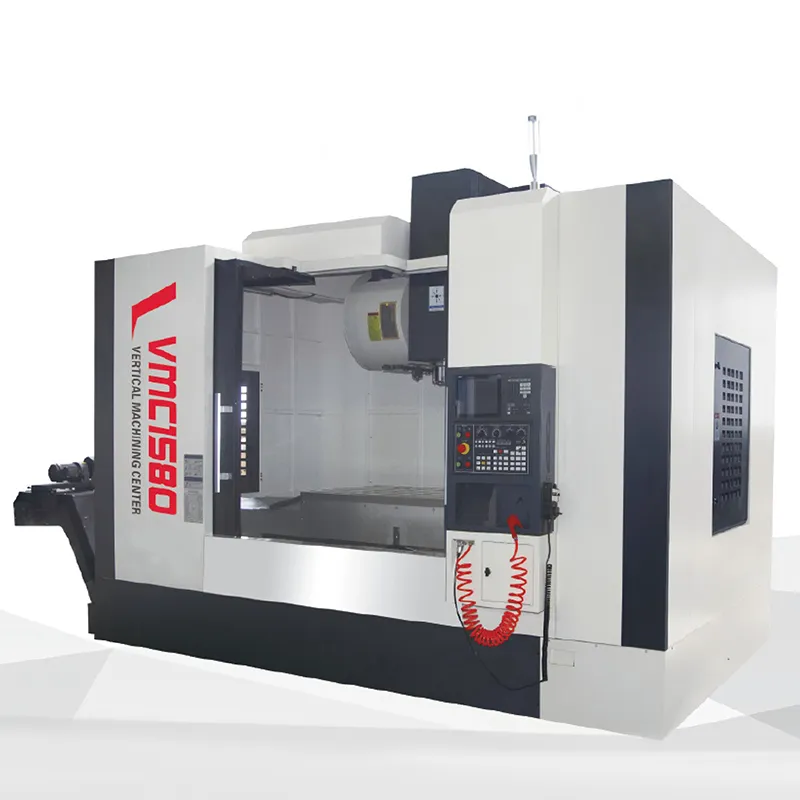

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Вертикальный обрабатывающий центр VMC850

Вертикальный обрабатывающий центр VMC850 -

Универсально-фрезерный станок с поворотной головкой X6432

Универсально-фрезерный станок с поворотной головкой X6432 -

Радиально-сверлильные станки серии Z3040×14B

Радиально-сверлильные станки серии Z3040×14B -

Универсально-фрезерный станок с поворотным столом X6036

Универсально-фрезерный станок с поворотным столом X6036 -

Барабанная электропечь сопротивления

Барабанная электропечь сопротивления -

Токарный станок с ЧПУ CA6166/6180

Токарный станок с ЧПУ CA6166/6180 -

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска -

Спиральная барабанная печь для отпуска

Спиральная барабанная печь для отпуска

Связанный поиск

Связанный поиск- Дровяной камин под ключ производители

- Камин дровяной из кирпича производитель

- Камины для дома дровяные недорогие поставщики

- Фрезерные станки 3 оси с чпу

- Китай промышленная газовая печь производители

- Китай барабанная печь поставщики

- Печь с выдвижным подом основный покупатель

- Китай регенеративная нагревательная печь поставщики

- Токарный станок с плоской станиной с чпу

- Промышленная печь старения производители