Обрабатывающие центры с чпу производство

Производство на станках с ЧПУ – это уже не просто тренд, а необходимость для любого предприятия, стремящегося к повышению качества и эффективности. Однако, часто встречаюся ситуации, когда компании, переходящие на эту технологию, сталкиваются с ожиданиями, не соответствующими реалиям. Люди думают, что достаточно просто купить станок, а дальше – сам Бог решит. Это, мягко говоря, заблуждение. Нужна грамотная команда, продуманная стратегия и, конечно, глубокое понимание процессов.

С чего начать: выбор оборудования и программного обеспечения

Первый, и самый важный этап – это выбор оборудования. Здесь не стоит гнаться за самыми дорогими моделями. Важно четко понимать, какие задачи предстоит решать. Проектирование, прототипирование, серийное производство – у каждой задачи свои требования к мощности, точности и функциональности станка. Мы, в своей компании, АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника, часто сталкиваемся с тем, что клиенты выбирают станки, способные выполнять очень сложные операции, но при этом не соответствуют объему и сложности их текущих заказов. Это приводит к переплате и снижению рентабельности.

Наряду с выбором станка, критически важно подобрать соответствующее программное обеспечение. Качество CAM-системы напрямую влияет на эффективность всего производственного процесса. Не стоит экономить на программном обеспечении, особенно если речь идет о сложных геометриях и высокой точности. Например, мы активно используем специализированные программы для обработки сложных конических поверхностей и сложных внутренних каналов, что невозможно выполнить на базовом оборудовании и программном обеспечении. Проблема часто возникает с совместимостью станка и используемого программного обеспечения, поэтому перед покупкой обязательно нужно провести тщательное тестирование.

Интеграция с существующими системами: ERP и MES

Автоматизация производства – это не только станки. Это комплексный процесс, который требует интеграции с существующими системами управления предприятием. Например, интеграция с ERP (Enterprise Resource Planning) системой позволит автоматизировать процессы планирования производства, учета материалов и контроля качества. MES (Manufacturing Execution System) системы, в свою очередь, позволяют отслеживать ход выполнения заказов в режиме реального времени, выявлять узкие места и оптимизировать производственные процессы. Мы успешно интегрируем наши станки с различными ERP и MES системами, что позволяет нашим клиентам добиться максимальной эффективности и прозрачности в своей деятельности. Важно, чтобы интеграция была не просто технической, но и функциональной – чтобы информация между системами свободно обменивалась и была доступна для принятия управленческих решений.

Проблемы и решения: точность, скорость и качество

Точность обработки – это, пожалуй, самый главный параметр для любого производства на станках с ЧПУ. Даже незначительные отклонения от заданных размеров могут привести к серьезным проблемам, особенно в мебельном и машиностроительном производстве. Регулярная калибровка оборудования, использование качественных инструментальных систем и грамотное программирование – вот основные факторы, влияющие на точность обработки. Мы используем системы автоматической калибровки, что позволяет нам поддерживать высокую точность обработки в течение всего срока службы станка. Но даже с использованием самых современных технологий, всегда есть вероятность возникновения погрешностей. Важно уметь анализировать причины этих погрешностей и принимать меры по их устранению.

Скорость обработки – это еще один важный параметр, особенно для серийного производства. Оптимизация траекторий инструмента, использование многоосевых станков и параллельная обработка – вот основные способы повышения скорости обработки. Мы применяем различные стратегии оптимизации траекторий инструмента, что позволяет нам сократить время обработки и повысить производительность. Но скорость не должна достигаться за счет качества. Важно найти оптимальный баланс между скоростью и точностью.

Контроль качества: от входного контроля до финальной проверки

Контроль качества – это неотъемлемая часть любого производства на станках с ЧПУ. Контроль качества должен начинаться с входного контроля материалов и заканчиваться финальной проверкой готовой продукции. Использование измерительных инструментов, таких как координатно-измерительные машины (КИМ), позволяет выявлять даже незначительные отклонения от заданных размеров. Мы используем КИМ для проверки готовой продукции, что позволяет нам гарантировать соответствие продукции требованиям заказчика. Также, в процессе обработки осуществляется постоянный контроль за параметрами резания, чтобы избежать повреждения инструмента и ухудшения качества поверхности.

Кейс: оптимизация производства деталей сложной формы

Недавно мы работали с компанией, которая занималась производством деталей сложной формы для авиационной промышленности. Они столкнулись с проблемой низкой производительности и высокого процента брака. После проведения анализа мы выявили несколько проблем: неоптимальные траектории инструмента, недостаточно точные настройки оборудования и отсутствие системы контроля качества. Мы предложили им оптимизировать траектории инструмента, настроить оборудование и внедрить систему контроля качества. В результате, производительность увеличилась на 30%, а процент брака снизился на 50%. Этот опыт показал нам, что даже при использовании самых современных технологий, необходим грамотный подход к оптимизации производственного процесса.

Такие проекты, как оптимизация производственных процессов с использованием ЧПУ, требуют тесного сотрудничества между клиентом и поставщиком оборудования. Важно, чтобы обе стороны были заинтересованы в достижении результата и готовы к совместной работе. Также, важно учитывать специфику производства и требования заказчика. Не существует универсального решения, которое подходит для всех случаев.

Перспективы развития: умные заводы и машинное обучение

Производство на станках с ЧПУ постоянно развивается. Сейчас активно внедряются новые технологии, такие как искусственный интеллект, машинное обучение и интернет вещей. Эти технологии позволяют создавать 'умные заводы', которые способны самостоятельно оптимизировать производственные процессы, прогнозировать поломки оборудования и повышать качество продукции. Мы следим за развитием этих технологий и активно внедряем их в нашу деятельность. Мы уверены, что в будущем производство на станках с ЧПУ станет еще более эффективным и автоматизированным.

Одним из интересных направлений развития является использование машинного обучения для оптимизации режимов резания. Алгоритмы машинного обучения способны анализировать большие объемы данных и выявлять оптимальные параметры резания для каждой конкретной задачи. Это позволяет не только повысить скорость обработки, но и снизить износ инструмента и повысить качество поверхности. На данный момент, это направление находится на стадии активного развития, но уже сейчас можно увидеть первые результаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Универсально-фрезерный станок с поворотной головкой X6432

Универсально-фрезерный станок с поворотной головкой X6432 -

Радиально-сверлильные станки серии Z30100/Z3080

Радиально-сверлильные станки серии Z30100/Z3080 -

Радиально-сверлильные станки серии Z3040×14/Ⅲ

Радиально-сверлильные станки серии Z3040×14/Ⅲ -

Электропечь сопротивления с выдвижным подом

Электропечь сопротивления с выдвижным подом -

Шахтная печь для газовой цементации

Шахтная печь для газовой цементации -

Вертикально-фрезерный станок с поворотным столом X5032

Вертикально-фрезерный станок с поворотным столом X5032 -

Печь для отпуска на воздухе

Печь для отпуска на воздухе -

Вертикальный обрабатывающий центр VMC855

Вертикальный обрабатывающий центр VMC855 -

Долбежный станок BC5050/BC5063

Долбежный станок BC5050/BC5063 -

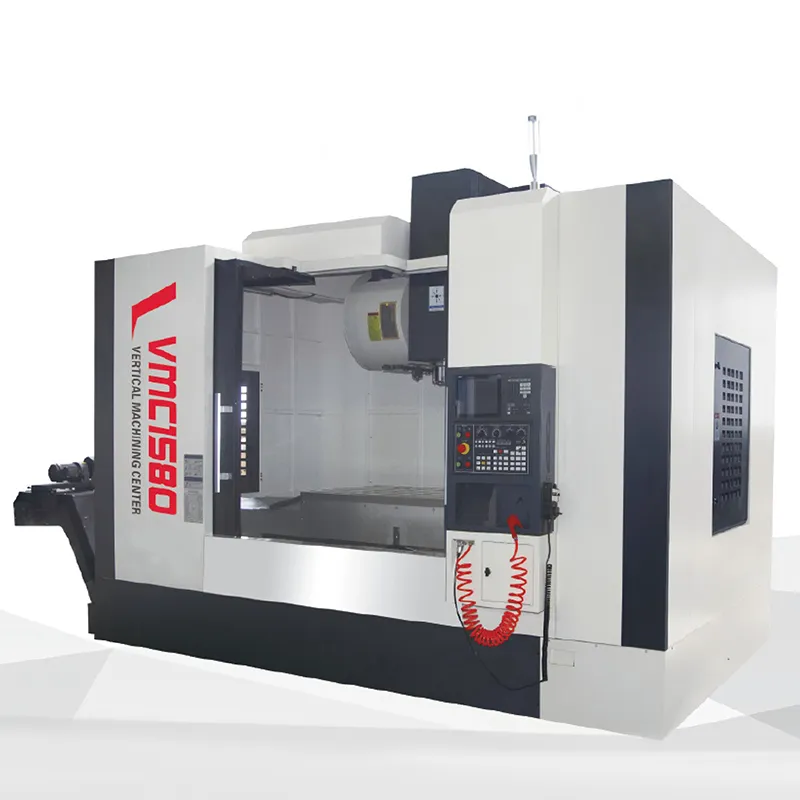

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Портальный обрабатывающий центр XKW2013

Портальный обрабатывающий центр XKW2013 -

Пильный станок CS-280

Пильный станок CS-280

Связанный поиск

Связанный поиск- Дровяной камин под ключ заводы

- Оборудование для термической обработки металлов производители

- Камин дровяной в угол для дома стеклянный основный покупатель

- Печь для сфероидизации цена

- Камины дровяные для отопления производитель

- Дровяные камины рейтинг производители

- Камерная печь пкм завод

- Дровяные камины топки со стеклом

- Сп промышленные печи поставщик

- Регенеративная нагревательная печь основный покупатель