Проволочный станок с чпу

Проволочные станки с чпу… По сути, это уже не просто станок, а полноценный комплекс, способный автоматизировать многие этапы производства проволочных изделий. Часто в обсуждениях встречается идеализация, как будто все просто и быстро. На деле – как и в любом технологическом процессе, есть свои тонкости, подводные камни и, конечно, ошибки, которые можно избежать, если подойти к делу с умом. В этой статье я хочу поделиться опытом, который мы накопили в АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника, и немного поразмышлять о том, как выбрать и эффективно использовать такую технику.

Что такое современный проволочный станок с чпу и чем он отличается от традиционных

Прежде чем углубиться в детали, важно понять, что такое современные проволочные станки с чпу и чем они отличаются от более старых, механических моделей. Раньше все делали вручную, или с использованием простых станков с ограниченными возможностями. Сейчас чпу позволяет создавать сложные геометрические формы, делать точные повторения и, что немаловажно, значительно повысить производительность. Само собой, автоматизация – это ключевое преимущество. Это не просто 'чужой инструмент', а возможность высвободить человеческие ресурсы для более сложных задач, вроде контроля качества или разработки новых продуктов. Мы в нашей компании постоянно следим за обновлениями в этой области и активно интегрируем новые технологии в наше производство.

Помню, как в начале работы с такими станками мы пытались использовать их для производства очень сложных, детализированных элементов. Результат был далек от идеала – возникали проблемы с точностью, часто приходилось переделывать. Это был ценный урок: необходимо тщательно подходить к настройке программного обеспечения и параметрам резания. Нельзя просто 'загрузить чертеж' и ожидать чуда.

Выбор станка: на что обратить внимание

Выбор проволочного станка с чпу – это ответственное решение, которое напрямую влияет на эффективность всего производства. Важно учитывать множество факторов: габариты обрабатываемых деталей, материал, требуемая точность, производственный объем. Иногда клиенты приходят с очень конкретными требованиями, а иногда – просто с общими представлениями о том, что им нужно. В таких случаях приходится проводить консультации и предлагать несколько вариантов, учитывая все нюансы.

Одним из важных критериев является мощность станка. Нам часто задают вопрос: 'Какой мощности достаточно?'. Ответ зависит от материала, который вы планируете обрабатывать. Для мягких металлов, например, алюминия, может быть достаточно станка средней мощности. Но для более твердых сплавов, таких как закаленная сталь, потребуется гораздо более мощное оборудование. Кроме того, необходимо учитывать скорость резания. Более высокая скорость резания позволяет увеличить производительность, но может негативно сказаться на качестве обработки. Поэтому нужно найти оптимальный баланс между скоростью и точностью.

Система управления и программное обеспечение

Не менее важным является выбор системы управления и программного обеспечения. Программное обеспечение для чпу должно быть удобным и интуитивно понятным, чтобы операторы могли легко создавать и редактировать программы. На рынке представлено множество различных программных пакетов, от простых и бесплатных до сложных и дорогих. Выбор конкретного пакета зависит от ваших потребностей и бюджета. Мы в компании используем [название используемого ПО] – он достаточно функциональный и позволяет нам создавать сложные программы с высокой точностью.

Еще один момент, который стоит учитывать – поддержка станка. Важно, чтобы производитель предоставлял гарантию и техническую поддержку. В случае возникновения каких-либо проблем вы должны иметь возможность быстро получить помощь и решить проблему.

Проблемы, с которыми сталкиваются при работе с проволочными станками с чпу

Несмотря на все преимущества, работа с проволочными станками с чпу не лишена проблем. Одна из самых распространенных – это проблемы с качеством обработки. Это может быть связано с неправильной настройкой параметров резания, некачественными инструментами или недостаточной квалификацией оператора. В нашей практике были случаи, когда из-за некачественной обработки приходилось выбрасывать целые партии деталей.

Еще одна проблема – это образование стружки. При резке проволоки образуется большое количество стружки, которая может забивать систему охлаждения станка и создавать помехи в работе. Для решения этой проблемы необходимо использовать систему аспирации, которая удаляет стружку из рабочей зоны. Мы установили такую систему у всех наших станков, и это значительно повысило эффективность нашего производства.

Точность и припуски

Поддержание необходимой точности при обработке – постоянная головная боль. Небольшие отклонения от заданных размеров могут привести к проблемам при сборке конечное продукта. Очень важно регулярно калибровать станок и следить за состоянием режущего инструмента. Мы используем специальные измерительные приборы для контроля точности обработки и регулярно проводим профилактические работы.

Припуски на обработку – это тоже важный фактор, который необходимо учитывать. Слишком большие припуски могут привести к тому, что детали будут слишком тонкими и хрупкими, а слишком маленькие припуски могут привести к тому, что детали будут не соответствовать заданным размерам. Мы тщательно рассчитываем припуски на обработку для каждой детали и используем специальные программы для оптимизации процесса резки.

Перспективы развития

Технологии в области проволочных станков с чпу постоянно развиваются. Появляются новые типы станков, новые материалы, новые программные решения. В будущем мы ожидаем, что эти станки станут еще более мощными, точными и удобными в использовании. Особое внимание будет уделяться интеграции с другими технологиями, такими как 3D-печать и робототехника.

Мы в АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника постоянно следим за этими тенденциями и инвестируем в новые технологии, чтобы оставаться на передовой производства проволочных изделий. Ведь именно это позволяет нам предлагать нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикально-сверлильные станки с ЧПУ серии ZK51

Вертикально-сверлильные станки с ЧПУ серии ZK51 -

Горизонтальный токарный станок серии C 400×1000

Горизонтальный токарный станок серии C 400×1000 -

Серия токарных станков с ЧПУ CK6180/2000/2500/3000

Серия токарных станков с ЧПУ CK6180/2000/2500/3000 -

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска -

Долбежный станок B5016C

Долбежный станок B5016C -

Радиально-сверлильные станки серии ZQ3050×16

Радиально-сверлильные станки серии ZQ3050×16 -

Двухстоечный горизонтальный ленточнопильный станок по металлу BS-712N

Двухстоечный горизонтальный ленточнопильный станок по металлу BS-712N -

Вертикальный обрабатывающий центр VMC800

Вертикальный обрабатывающий центр VMC800 -

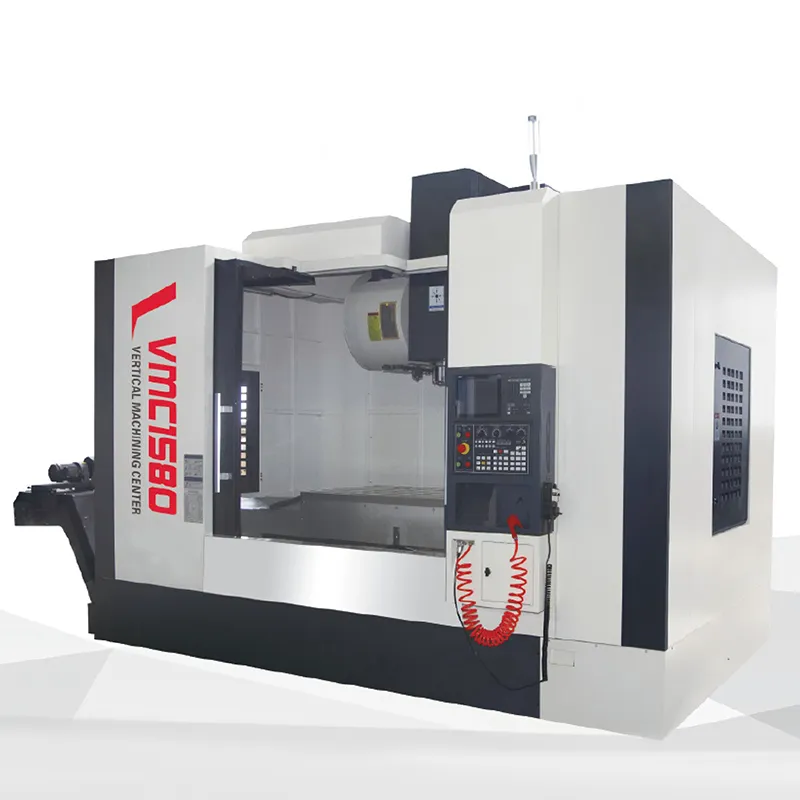

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Токарный станок с ЧПУ CA6140/6150

Токарный станок с ЧПУ CA6140/6150 -

Горизонтально-фрезерный станок с поворотным столом и ЧПУ XK6040/6032

Горизонтально-фрезерный станок с поворотным столом и ЧПУ XK6040/6032 -

Универсально-фрезерный станок с поворотным столом X6132

Универсально-фрезерный станок с поворотным столом X6132

Связанный поиск

Связанный поиск- Регенеративная печь для отжига заводы

- Дровяные камины мета производитель

- Китай барабанная печь производитель

- Печь для отжига производитель

- Китай промышленная газовая нагревательная печь на природном газе цена

- Китай под в камерную печь поставщики

- Газовая печь для отжига на природном газе производитель

- Дровяные камины топки со стеклом поставщик

- Камерная электропечь сопротивления с выкатным подом

- Дровяные камины мета завод