Производство обрабатывающих центров

В последнее время наблюдается повышенный интерес к производству обрабатывающих центров. Но, как опытный инженер, я часто вижу, что люди склонны упрощать себе задачу. 'Купил станок – и готов к производству' – распространенное заблуждение. На самом деле, за этим стоит сложный комплекс инженерных решений, квалифицированного персонала и постоянного мониторинга. Я попробую поделиться своими наблюдениями и практическими выводами, основанными на многолетнем опыте.

Обзор: не только станок, но и комплекс

Итак, речь о производстве обрабатывающих центров. Это не просто сборка отдельных компонентов. Это целая экосистема: от проектирования и разработки до отладки, сертификации и технической поддержки. Важно понимать, что успешное производство требует глубоких знаний в области мехатроники, ЧПУ, материаловедения и, конечно, современных технологий автоматизации.

Многие начинающие производители фокусируются исключительно на механической части – корпусе, режущей головке, системах подач. И это, безусловно, важно. Но игнорирование программного обеспечения, системы управления технологическим процессом (MES), и интеграции с другими системами предприятия (ERP) – прямой путь к проблемам. Некачественное ПО может полностью обесценить даже самый дорогой станок.

Проблемы с интеграцией: головная боль многих

Одной из самых частых проблем, с которыми мы сталкиваемся, является интеграция обработочных центров с существующими производственными процессами. В частности, возникает вопрос совместимости систем управления станками с различными CAD/CAM системами, используемыми в предприятиях. Часто приходится тратить немало времени и ресурсов на разработку собственных интерфейсов и адаптаций. Причем, это не только техническая задача, но и вопрос компетенции персонала – нужны специалисты, понимающие специфику обеих систем.

Например, недавно мы работали над проектом по интеграции станка с системами управления производством на базе MES. Оказалось, что формат данных, используемый CAD/CAM системой заказчика, не соответствовал формату, ожидаемому станом. Пришлось разрабатывать специальный конвертер данных. Этот процесс занял несколько месяцев и потребовал тесного сотрудничества с программистами обеих компаний. Это показывает, что интеграция – это не одноразовая задача, а непрерывный процесс, требующий постоянного внимания и совершенствования.

Материалы и точность: тонкий баланс

Выбор материалов для производства обрабатывающих центров – критически важный фактор, влияющий на надежность, долговечность и точность станка. Особенно это касается компонентов, подвергающихся высоким нагрузкам и температурным воздействиям. Мы часто используем высокопрочные сплавы, такие как алюминиевые сплавы серии 7000 и титановые сплавы, для изготовления корпусных деталей. При этом, необходимо учитывать особенности обработки этих материалов и использовать соответствующие технологии.

Точность изготовления – это еще один ключевой аспект. Современные станки требуют высокой точности сборки и настройки. Использование координатно-измерительных машин (КИМ) и современных методов контроля качества является обязательным условием. Не стоит экономить на контроле качества, потому что дешевле потом исправлять ошибки, чем переделывать всю партию.

Попытка оптимизации: что получилось, а что нет

Недавно мы пытались оптимизировать процесс производства обрабатывающих центров, используя принципы бережливого производства (Lean Manufacturing). Мы анализировали все этапы производства, выявляли узкие места и внедряли новые технологии. Например, мы автоматизировали некоторые операции, такие как сборка мелких деталей, с использованием роботизированных комплексов. В некоторых случаях это привело к повышению производительности и снижению затрат.

Однако, не все сработало так, как планировалось. Автоматизация некоторых операций привела к увеличению требований к квалификации персонала. Пришлось проводить дополнительные тренинги и переобучение. Кроме того, возникли проблемы с обслуживанием и ремонтом роботизированных комплексов. В итоге, мы решили вернуться к более традиционной модели производства, сохранив лишь некоторые элементы автоматизации, которые оказались наиболее эффективными.

Будущее: новые технологии и вызовы

Будущее производства обрабатывающих центров неразрывно связано с развитием новых технологий, таких как аддитивные технологии (3D-печать), искусственный интеллект и машинное обучение. Аддитивные технологии позволяют создавать сложные детали и компоненты с высокой точностью, что открывает новые возможности для оптимизации конструкции станков. Искусственный интеллект и машинное обучение могут быть использованы для автоматизации процесса управления станком, контроля качества и прогнозирования поломок.

Но вместе с новыми возможностями приходят и новые вызовы. Необходимо постоянно инвестировать в исследования и разработки, чтобы оставаться конкурентоспособными на рынке. Важно также формировать команду квалифицированных специалистов, способных работать с новыми технологиями. И, конечно, необходимо учитывать потребности клиентов и разрабатывать станки, отвечающие их специфическим требованиям.

АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника (https://www.rcly.ru) – компания, которая уже сейчас активно внедряет современные технологии в производство обработочных центров, предлагая широкий спектр решений для различных отраслей промышленности. Компания всегда придерживается концепции развития научно-технических инноваций, получила более 50 национальных патентов и прошла сертификацию системы качества ISO. Достигнув выдающихся успехов в области технического обновления и качества продукции, компания завоевала высокую оценку и признание клиентов, а также единодушное доверие и положительные отзывы рынка благодаря передовым техническим возможностям, точным производственным процессам и совершенному послепродажному обслуживанию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия сушильных печей с горячим воздухом

Серия сушильных печей с горячим воздухом -

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4235

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4235 -

Вертикальный обрабатывающий центр XH7132

Вертикальный обрабатывающий центр XH7132 -

Горизонтальный токарный станок серии C 360×750

Горизонтальный токарный станок серии C 360×750 -

Портальный обрабатывающий центр XKW2013

Портальный обрабатывающий центр XKW2013 -

Вертикальный обрабатывающий центр XH7132A

Вертикальный обрабатывающий центр XH7132A -

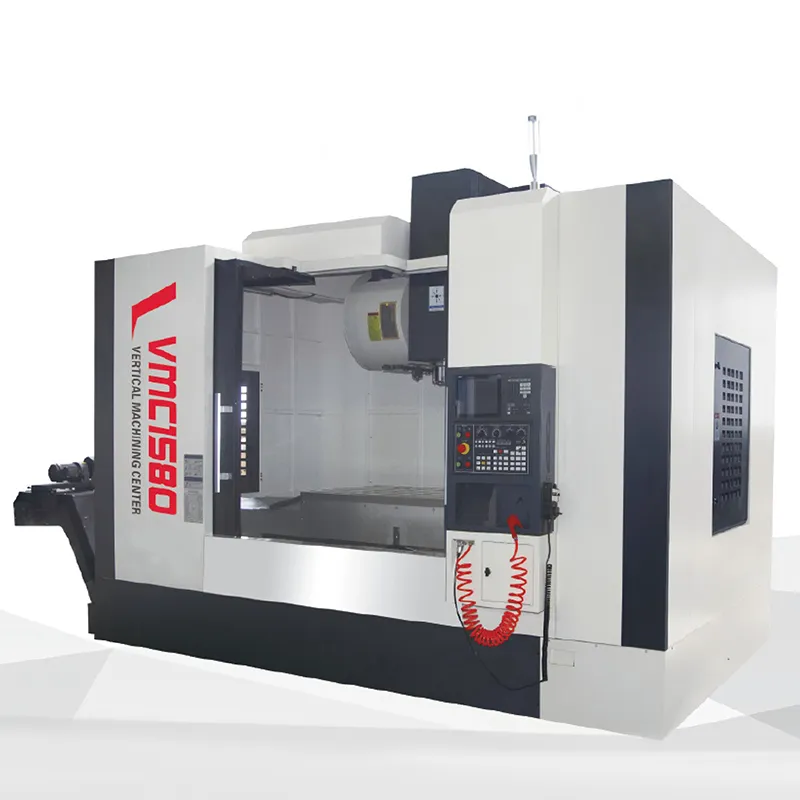

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Поперечно-строгальный станок BC6050/6063/6066

Поперечно-строгальный станок BC6050/6063/6066 -

Вертикальный обрабатывающий центр VMC1370/VMC1270

Вертикальный обрабатывающий центр VMC1370/VMC1270 -

Универсально-фрезерный станок с поворотным столом X6140

Универсально-фрезерный станок с поворотным столом X6140 -

Шахтная электропечь сопротивления

Шахтная электропечь сопротивления -

Вертикальный обрабатывающий центр XH714

Вертикальный обрабатывающий центр XH714

Связанный поиск

Связанный поиск- Китай закалочная печь для металла завод

- Китай камерная печь 1200 производитель

- Дровяные камины топки со стеклом заводы

- Китай сетчатая конвейерная печь производители

- Печи для термической обработки производители

- Китай печь для термической обработки металла цена

- Китай печь для термической обработки металла производители

- Китай печи для термической обработки заводы

- Камерные печи сно цена

- Портальный обрабатывающий центр