Сверлильно фрезерный шлифовальный станок

Сверлильно фрезерный шлифовальный станок – это, на первый взгляд, довольно простая вещь. Кажется, 'сверлить, фрезерять, шлифовать' – три действия, которые можно выполнить разными машинами. Но на практике все гораздо сложнее. Многие начинающие, приходя в эту сферу, недооценивают разнообразие задач, которые может решать комплексный станок, и его потенциальную эффективность. На мой взгляд, часто возникает ошибка – попытка подобрать отдельные инструменты для каждой операции, игнорируя преимущества интеграции. Это может привести не только к увеличению времени обработки, но и к снижению точности и качества конечного продукта. Хочу поделиться некоторыми наблюдениями, накопленными за годы работы в этой области.

Обзор и назначение комплексных станков

Комплексные сверлильно фрезерные шлифовальные станки представляют собой многофункциональные устройства, способные выполнять сразу несколько операций – от сверления отверстий различного диаметра и глубины, до фрезерования сложных профилей и шлифовки поверхностей до достижения нужной гладкости и шероховатости. Они применяются в широком спектре отраслей: машиностроении, авиастроении, приборостроении, автомобилестроении, а также в производстве прототипов и мелкосерийном изготовлении деталей. В отличие от специализированных станков, они позволяют выполнять операцию в одном технологическом процессе, что сокращает цикл производства и снижает затраты. Часто, это необходимость, когда требуется высокая точность обработки, особенно в сложных конструкциях.

Различные типы комплексов могут отличаться по конструкции, мощности, точности и области применения. Например, для работы с чертежными деталями подойдут станки с высокой точностью позиционирования, а для обработки крупных деталей – станки большей мощности. Важным параметром является наличие автоматизированных систем управления и ЧПУ – это существенно повышает производительность и снижает вероятность ошибок. Современные сверлильно фрезерные шлифовальные станки часто оснащаются системами контроля качества, которые позволяют автоматически определять отклонения от заданных параметров и предотвращать выпуск брака.

Разновидности станков и их специализация

Существуют различные конфигурации сверлильно фрезерных шлифовальных станков, определяемые принципом их работы и назначением. Одни станки предназначены для обработки металла, другие – для обработки пластика или дерева. Некоторые модели оснащены различными системами крепления заготовки, что позволяет обрабатывать детали сложной формы. Другие станки имеют специальные приспособления для выполнения токарных и резьбовых работ. Например, станки с поворотным столом позволяют обрабатывать деталь со всех сторон без перемещения, что обеспечивает высокую точность и повторяемость операций. Ключевым фактором при выборе станка является соответствие его технических характеристик требованиям производственного процесса.

Мы в АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника (https://www.rcly.ru/) сталкиваемся с различными задачами, требующими комплексной обработки деталей. Мы рекомендуем внимательно изучать технические характеристики и функциональные возможности каждого станка, прежде чем принимать решение о покупке. Важно учитывать не только стоимость оборудования, но и затраты на его эксплуатацию и обслуживание. Также, следует обращать внимание на наличие запасных частей и квалифицированного сервисного обслуживания.

Проблемы и решения в процессе эксплуатации

Работа с сверлильно фрезерным шлифовальным станком – это не всегда гладко. Частые проблемы связаны с вибрацией, которая может возникать при обработке крупных деталей или при использовании высоких скоростей резания. Вибрация снижает точность обработки и увеличивает износ инструмента. Для борьбы с вибрацией используются различные методы, такие как использование высокопрочных материалов, усиление конструкции станка и применение системы активной компенсации вибрации. Мы, например, в прошлом сталкивались с проблемой вибрации при обработке больших стальных деталей. Решение заключалось в усилении основания станка и изменении режима резания. Впоследствии, это позволило значительно повысить точность обработки и продлить срок службы инструмента.

Еще одна распространенная проблема – это перегрев инструмента и заготовки. Перегрев приводит к снижению твердости инструмента и ухудшению качества обработки. Для предотвращения перегрева используются различные системы охлаждения, такие как водяное охлаждение, воздушное охлаждение и применение смазочно-охлаждающих жидкостей. Правильный выбор СОЖ – это критически важный фактор, влияющий на качество обработки и срок службы инструмента. Слишком густая СОЖ может затруднить отвод тепла, а слишком жидкая – не обеспечить достаточной защиты от износа. Регулярная проверка и очистка системы охлаждения также необходимы для обеспечения ее эффективной работы.

Контроль качества и диагностика оборудования

Для обеспечения высокого качества продукции необходимо регулярно проводить контроль качества и диагностику сверлильно фрезерного шлифовального станка. Это включает в себя проверку точности позиционирования, скорости вращения шпинделя, уровня вибрации и состояния инструмента. Для контроля точности позиционирования используются различные измерительные инструменты, такие как микрометры, штангенциркули и координатно-измерительные машины. Для диагностики оборудования можно использовать специальные приборы, которые позволяют определить состояние подшипников, двигателей и других узлов станка. Регулярное проведение технического обслуживания и своевременная замена изношенных деталей также необходимы для обеспечения надежной и долговечной работы станка.

Важно понимать, что даже при соблюдении всех правил эксплуатации, сверлильно фрезерный шлифовальный станок требует регулярного обслуживания и настройки. Это включает в себя смазку движущихся частей, чистку станка от пыли и стружки, замену изношенных деталей и настройку системы охлаждения. Необходимо также регулярно проверять и регулировать точность позиционирования и скорость вращения шпинделя. Мы рекомендуем проводить техническое обслуживание станка не реже одного раза в год, а при интенсивной эксплуатации – чаще.

Примеры из практики

В одном из проектов, мы использовали сверлильно фрезерный шлифовальный станок для изготовления деталей сложной формы для авиационной промышленности. Детали требовали высокой точности и качества поверхности. Изначально возникли проблемы с шероховатостью поверхности, так как инструмент оставлял неровности. После анализа проблемы было решено использовать более тонкий инструмент и изменить режим резания. Также, мы добавили систему контроля качества, которая позволяла автоматически отслеживать шероховатость поверхности. В результате, нам удалось достичь требуемого качества поверхности и произвести детали с высокой точностью.

В другом случае, мы использовали сверлильно фрезерный шлифовальный станок для изготовления деталей для автомобильной промышленности. Детали требовали высокой прочности и долговечности. В процессе работы возникла проблема с вибрацией, которая влияла на точность обработки. Для борьбы с вибрацией было усилено основание станка и изменена скорость вращения шпинделя. Также, мы использовали систему активной компенсации вибрации. В результате, нам удалось значительно повысить точность обработки и произвести детали с высокой прочностью.

Выбор поставщика и сервисная поддержка

Выбор надежного поставщика сверлильно фрезерного шлифовального станка – это важный фактор, влияющий на успех производства. Необходимо обращать внимание на репутацию поставщика, качество предлагаемого оборудования и наличие сервисной поддержки. Важно, чтобы поставщик предоставлял гарантию на оборудование и обеспечивал своевременную поставку запасных частей. Также, необходимо убедиться, что поставщик имеет опыт работы с подобными станками и может предложить квалифицированную консультацию по вопросам эксплуатации и обслуживания. АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника имеет богатый опыт работы с различными поставщиками и может помочь вам в выборе оптимального решения.

Кроме того, важно обращать внимание на наличие сервисной поддержки в вашем регионе. Наличие сервисного центра, в котором можно быстро и качественно отремонтировать оборудование, является важным фактором, особенно при интенсивной эксплуатации станка. Важно, чтобы сервисный центр имел квалифицированных специалистов и запасные части в наличии. Регулярное проведение технического обслуживания и своевременная замена изношенных деталей также необходимы для обеспечения надежной и долговечной работы станка. Мы всегда рекомендуем нашим клиентам заключать

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Долбежный станок B5020/B5032

Долбежный станок B5020/B5032 -

ЧПУ долбежный станок BK5032/BK5040

ЧПУ долбежный станок BK5032/BK5040 -

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4235

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4235 -

Печь для отпуска на воздухе

Печь для отпуска на воздухе -

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска

Печь с выдвижным подом и циркуляцией горячего воздуха для отпуска -

Универсально-фрезерный станок с поворотной головкой X6436

Универсально-фрезерный станок с поворотной головкой X6436 -

Сетчатая конвейерная закалочная печь

Сетчатая конвейерная закалочная печь -

Газовая печь для отжига

Газовая печь для отжига -

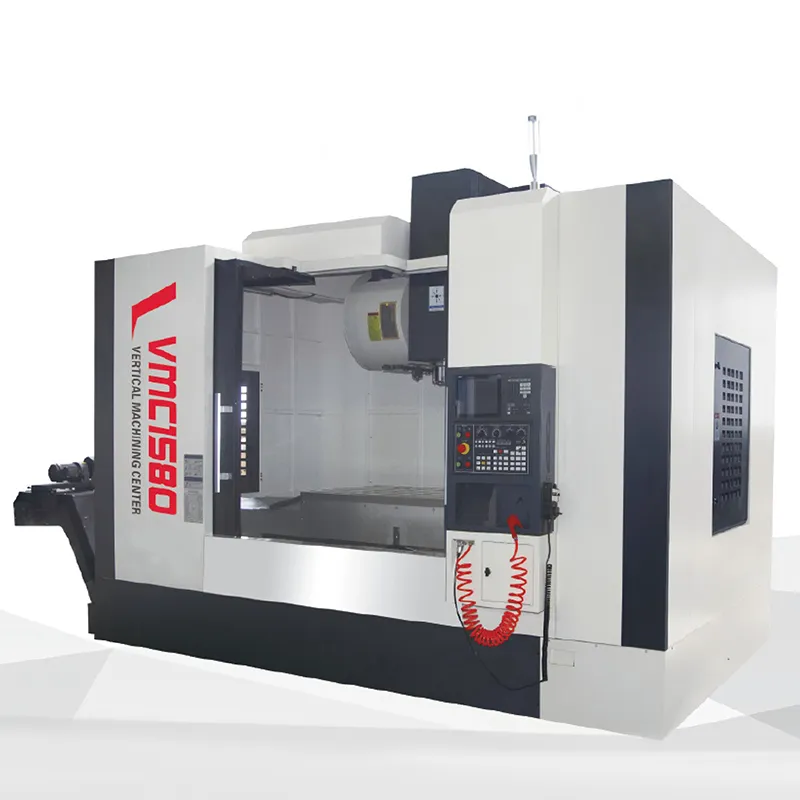

Вертикальный обрабатывающий центр VMC850

Вертикальный обрабатывающий центр VMC850 -

Двухместная печь с выдвижным подом и полным волокнистым покрытием

Двухместная печь с выдвижным подом и полным волокнистым покрытием -

Вертикальный токарный станок с ЧПУ VTC5060

Вертикальный токарный станок с ЧПУ VTC5060 -

Вертикально-фрезерный станок с поворотным столом X5032

Вертикально-фрезерный станок с поворотным столом X5032

Связанный поиск

Связанный поиск- Обрабатывающий центр

- Печь для отжига металла основный покупатель

- Камин дровяной стоимость поставщик

- Камин дровяной в угол для дома стеклянный

- Дровяной камин black stove hors 6

- Дровяные камины цены фото производитель

- Обрабатывающие центры с чпу бу

- Сп промышленные печи поставщик

- Промышленная печь для отпуска производитель

- Китай промышленная электропечь производители