Цементационная печь заводы

Цементационная печь заводы – тема, с которой я знаком уже довольно давно. Часто, когда речь заходит о производстве цемента, люди думают о простых и понятных процессах. Но на деле всё гораздо сложнее. Вроде бы, принцип один – обжиг клинкера, но оптимизация этого процесса, повышение энергоэффективности, снижение выбросов – это постоянная головная боль для инженеров и технологов. И вот, стоит только задуматься о цементных печах, сразу возникает ряд вопросов, требующих детального анализа. Просто построить печь – это полдела, а вот чтобы она работала эффективно и надежно – это уже совсем другая история.

Общие тенденции и проблемы

Сейчас, как никогда, актуальны вопросы энергосбережения. Рост цен на топливо, ужесточение экологических норм – все это заставляет искать новые решения. И цементационная печь заводы вынуждены постоянно внедрять инновации. Говорится много о утилизации тепла отходящих газов, использовании альтернативных видов топлива, оптимизации процесса обжига. Но на практике, не всегда все так просто. Многие проекты заканчиваются тем, что внедренные технологии не оправдывают ожиданий, либо оказываются слишком дорогими в обслуживании. Особенно это касается небольших и средних предприятий, у которых нет достаточного бюджета на переоборудование.

Например, мы однажды участвовали в проекте модернизации печи на одном из предприятий в провинции Шаньдун. Изначально планировалось установить систему рекуперации тепла, которая должна была значительно снизить расход топлива. Но после внедрения оказалось, что из-за некачественной работы оборудования и неправильной настройки, потребление топлива не снизилось, а даже увеличилось. Пришлось тратить дополнительные средства на устранение неполадок и перенастройку системы. Это был болезненный, но ценный опыт.

Энергоэффективность: реальность и ожидания

Говоря об энергоэффективности, важно понимать, что это не только про теплоизоляцию печи. Это комплексный процесс, включающий в себя оптимизацию всех этапов производства, от подготовки сырья до загрузки готовой продукции. Иногда, чтобы добиться реального прироста энергоэффективности, необходимо менять не только оборудование, но и организацию работы предприятия в целом. Это, конечно, требует времени и усилий, но результат стоит того.

Нельзя недооценивать роль правильного выбора топлива. Хотя традиционно для цементных печатей использовали уголь, сейчас все больше предприятий переходят на природный газ или мазут. Но даже при использовании современного топлива необходимо тщательно контролировать его качество, чтобы избежать проблем с обугливанием и детонацией. Вообще, выбор оптимального топлива – это отдельная большая тема, требующая детального анализа.

Современные технологии в производстве

В последнее время все больше внимания уделяется автоматизации процессов. Это позволяет повысить точность управления печью, снизить количество человеческих ошибок и оптимизировать расход топлива. Современные системы автоматики позволяют в режиме реального времени контролировать температуру, давление, состав отходящих газов и другие важные параметры. Это, безусловно, повышает надежность и эффективность производства.

Одним из перспективных направлений является использование искусственного интеллекта для оптимизации работы печи. Например, можно использовать алгоритмы машинного обучения для прогнозирования изменений в составе сырья и автоматической корректировки параметров обжига. Это позволяет добиться максимальной эффективности и снизить риски возникновения аварийных ситуаций. Правда, такие системы требуют значительных инвестиций и квалифицированного персонала для обслуживания.

Роль систем контроля качества

Нельзя забывать о роли систем контроля качества. Современные цементационные печи заводы должны иметь хорошо налаженные системы контроля качества на всех этапах производства. Это позволяет выявлять и устранять дефекты продукции, а также обеспечивать соответствие цемента требованиям стандартов. Без этого невозможно говорить о качестве конечного продукта.

Промывка и анализ отходящих газов - это важный этап контроля. Анализ состава позволяет оценить эффективность работы печи, выявить возможные утечки и оптимизировать процесс сжигания топлива. Это требует наличия современного лабораторного оборудования и квалифицированного персонала. Однако, это абсолютно необходимая инвестиция для любого современного завода.

Опыт и ошибки

При работе с цементными печами неизбежно возникают трудности. Нам приходилось сталкиваться с различными проблемами, от поломок оборудования до неполадок в автоматике. Важно не только уметь решать эти проблемы, но и анализировать их причины, чтобы избежать их повторения в будущем. Часто, ошибки возникают из-за некачественного сырья или неправильной настройки оборудования.

Один из самых распространенных типов поломок – это разрушение огнеупорной футеровки печи. Это происходит из-за высокой температуры и агрессивного воздействия газовой среды. Для продления срока службы футеровки необходимо правильно подобрать материал и обеспечить правильную эксплуатацию печи. А также, конечно, своевременно проводить ремонт и замену футеровки.

Реальные примеры из практики

Мы наблюдали случай, когда из-за неправильной загрузки сырья в печь, возникла ситуация, когда образовались зоны перегрева. Это привело к разрушению футеровки и остановке производства. Пришлось потратить много времени и средств на устранение последствий этой аварии и ремонт печи. Этот случай показал нам, как важно строго соблюдать технологические режимы и контролировать качество сырья.

Еще один пример – это проблема с образованием пыли в отходящих газах. Это не только ухудшает экологическую ситуацию, но и снижает эффективность работы печи. Для решения этой проблемы необходимо использовать специальные фильтры и системы улавливания пыли. Однако, эффективность этих систем зависит от их правильной установки и обслуживания. Это тоже важный фактор, который нужно учитывать при проектировании и эксплуатации цементных печатей.

Перспективы развития

В будущем цементационные печи заводы будут все больше ориентироваться на использование современных технологий и экологически чистых видов топлива. Ожидается, что будут широко применяться системы улавливания и утилизации CO2, а также технологии производства цемента из альтернативного сырья. Также, ожидается развитие систем искусственного интеллекта и автоматизации, которые позволят повысить эффективность и надежность производства.

Нам кажется, что одним из наиболее перспективных направлений является переход к непрерывным процессам обжига. Непрерывные процессы позволяют значительно повысить производительность печи и снизить затраты на энергию и топливо. Но для внедрения непрерывных процессов необходимо серьезное переоборудование производства и обучение персонала.

АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника – компания, которая, как мне кажется, имеет все шансы на успех в этой области. Они постоянно работают над внедрением новых технологий и улучшением качества продукции. У них есть большой опыт и квалифицированный персонал, что позволяет им успешно решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крупногабаритная печь с выдвижным подом и полным волокнистым покрытием

Крупногабаритная печь с выдвижным подом и полным волокнистым покрытием -

Универсально-фрезерный станок с поворотной головкой X6436

Универсально-фрезерный станок с поворотной головкой X6436 -

Сетчатая конвейерная печь для отпуска

Сетчатая конвейерная печь для отпуска -

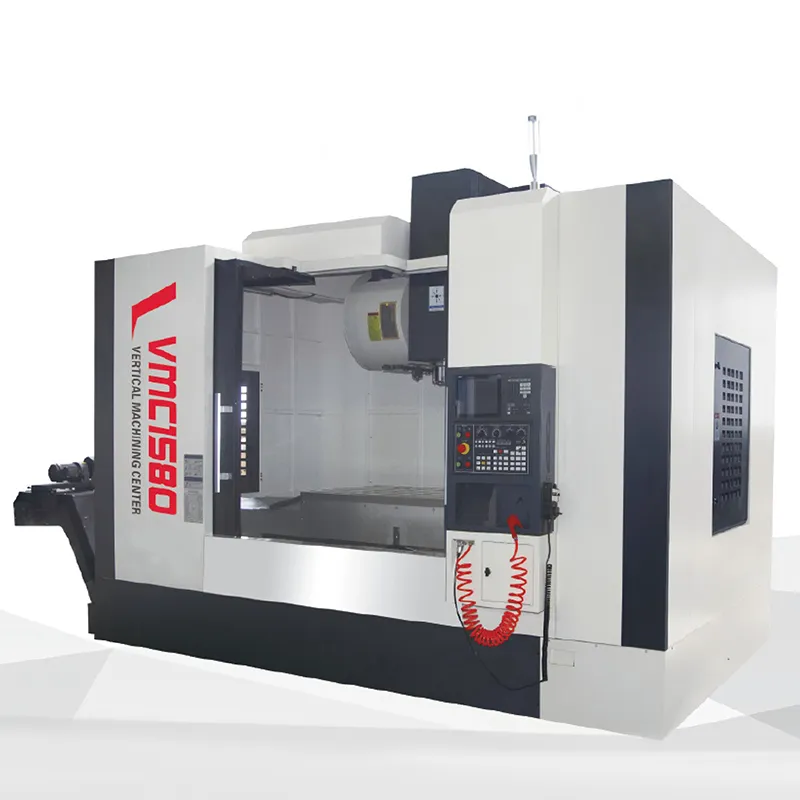

Вертикально-фрезерный станок с поворотным столом и ЧПУ XK5040/5032

Вертикально-фрезерный станок с поворотным столом и ЧПУ XK5040/5032 -

Долбежный станок B5016C

Долбежный станок B5016C -

Пильный станок YP-38

Пильный станок YP-38 -

ЧПУ долбежный станок BK5006

ЧПУ долбежный станок BK5006 -

Универсально-фрезерный станок с поворотным столом X6132

Универсально-фрезерный станок с поворотным столом X6132 -

Горизонтальный токарный станок серии CA CA52508×2000

Горизонтальный токарный станок серии CA CA52508×2000 -

Горизонтальный токарный станок серии CA CA6240B×1500

Горизонтальный токарный станок серии CA CA6240B×1500 -

Вертикально-фрезерный станок с поворотным столом X5040

Вертикально-фрезерный станок с поворотным столом X5040 -

Поперечно-строгальный станок BC6085

Поперечно-строгальный станок BC6085

Связанный поиск

Связанный поиск- Дровяная топка для камина производитель

- Токарно сверлильно фрезерно расточные станки

- Китай регенеративная печь с выдвижным подом производители

- Китай камерная электропечь сопротивления с выкатным подом завод

- Китай камерная нагревательная печь заводы

- Промышленная газовая печь производитель

- Китай наклоняемая барабанная печь поставщик

- Камин дровяной со стеклом заводы

- Китай печи для термической обработки производители

- Камин дровяной из кирпича производители