Четыре осевой фрезерный станок с чпу

Четыре осевой фрезерный станок с ЧПУ – это, на первый взгляд, звучит как панацея от всех проблем обработки деталей. В интернете полно красивых схем, обещаний невероятной точности и скорости. Но реальность часто оказывается гораздо сложнее. Я вот тоже когда-то относился к этим станкам с некоторой долей скептицизма, считая, что это переплата за 'престиж'. Но опыт работы с ними за последние несколько лет убедил меня в обратном. Станки, конечно, мощные, но эффективность их использования напрямую зависит от понимания всех нюансов – от подготовки управляющих программ до правильной настройки и последующего обслуживания. Эта статья – попытка поделиться своими наблюдениями, ошибками и просто размышлениями об этом направлении.

Постановка задачи: зачем нужен ЧПУ фрезерный станок с ЧПУ?

В первую очередь, ЧПУ фрезерные станки позволяют выполнять сложные геометрические задачи, которые не под силу обычным станкам. Это особенно актуально при изготовлении прототипов, мелкосерийном производстве и сложных деталей, например, для авиационной или медицинского оборудования. Прямо сейчас у нас в компании, АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника (https://www.rcly.ru), несколько проектов, где без ЧПУ фрезеровки просто не обойтись. Мы специализируемся на изготовлении сложных элементов для печного оборудования, и раньше эти детали приходилось изготавливать с использованием ручных методов, что занимало гораздо больше времени и требовало более высокой квалификации рабочих. И даже при ручном исполнении, гарантировать абсолютную повторяемость было сложно. Это серьезно влияло на качество готовой продукции.

Ключевое преимущество – автоматизация. После написания управляющей программы, станок сам выполняет всю операцию, что позволяет значительно сократить время производства и минимизировать человеческий фактор. Однако, автоматизация – это не гарантия качества. Программа должна быть идеально проработана, материал правильно выбран, а станок откалиброван. Ошибка в любой из этих областей может привести к браку, а это, в свою очередь, – к большим финансовым потерям.

Проблемы с точностью: где кроются подводные камни?

С точностью у ЧПУ фрезерных станков часто возникают проблемы. Да, заявленная точность может быть впечатляющей, но на практике она часто не достигается. На это влияет множество факторов: качество инструмента, стабильность работы станка, тепловые деформации материала, погрешности в управляющей программе и даже качество электропитания. Особенно заметна эта проблема при обработке больших деталей или при использовании твердых материалов, таких как закаленная сталь или чугун. В одном из проектов мы столкнулись с серьезными отклонениями от заданной геометрии на деталях с высокой сложностью формы. После тщательного анализа выяснилось, что проблема была в недостаточной жесткости станка и в неоптимальных режимах резания. Пришлось менять инструмент, снижать скорость подачи и увеличить глубину резания.

Помню, один инженер из нашей команды сказал: 'С ЧПУ – не волшебство, а точная наука'. И он прав. Нельзя просто 'запустить' программу и ожидать идеального результата. Нужен глубокий анализ процесса, понимание особенностей материала и умение корректировать настройки станка.

Управляющие программы: от G-кода к оптимальному пути

Создание управляющих программ для ЧПУ станков – это отдельная и очень ответственная задача. Существуют различные системы CAD/CAM, которые позволяют генерировать G-код, но даже с их помощью требуется опыт и знания. Нужно уметь правильно выбирать траектории движения инструмента, учитывать возможные ошибки и оптимизировать процесс обработки. Оптимизация – это не только сокращение времени обработки, но и снижение износа инструмента и повышение качества поверхности. Например, при обработке сложных криволинейных поверхностей, использование S-образного движения инструмента может значительно улучшить качество поверхности по сравнению с прямым движением.

Мы часто используем CAM-системы с автоматической оптимизацией траекторий, но даже в этом случае приходится вносить ручные корректировки. Автоматизация – это полезный инструмент, но не панацея. Нужно понимать, что делает программа и как она влияет на конечный результат. Если что-то идет не так, то нужно уметь анализировать G-код и выявлять причину ошибки.

Обслуживание и калибровка: залог долговечности и точности

Регулярное обслуживание и калибровка ЧПУ станков – это обязательное условие для их долговечности и точности. Нужно регулярно смазывать узлы, очищать станок от стружки и проверять правильность установки инструмента. Калибровка необходима для поддержания точности станка и компенсации тепловых деформаций. Обычно калибровку проводят с помощью специальных калибровочных блоков и приборов. Мы стараемся проводить калибровку не реже одного раза в месяц, особенно если станок используется для изготовления деталей с высокой точностью.

Не стоит экономить на обслуживании. Некачественное обслуживание может привести к серьезным поломкам и снижению точности станка. К тому же, регулярное обслуживание – это профилактика, которая позволяет выявить и устранить проблемы на ранней стадии, прежде чем они приведут к серьезным последствиям.

Реальные примеры и ошибки

Помню, однажды у нас возникла проблема с дефектами на детали, изготовленной из алюминия. Пришлось повозиться с режимами резания, параметрами охлаждения и, в итоге, с подбором конкретного типа инструмента. Как выяснилось, простой инструмент был слишком тупым для материала и приходилось прилагать слишком большие усилия при обработке, что вызывало деформацию материала. Пришлось менять инструмент на более твердый, но все же с достаточной мягкостью для алюминия.

Еще одна распространенная ошибка – использование некачественного программного обеспечения для управления станком. Если программа не оптимизирована или содержит ошибки, то это может привести к снижению точности и увеличению времени обработки. Поэтому важно выбирать надежное и проверенное программное обеспечение, а также регулярно обновлять его.

Особенности работы с Четыре осевыми станками

Переход на Четыре осевые фрезерные станки действительно открывает новые возможности, но требует переосмысления многих процессов. Необходимо учитывать дополнительную сложность в программировании и настройке инструмента. По сути, нужно понимать, как перемещается инструмент в четырех пространственных измерениях. Во многих случаях, необходимы специальные CAM-системы, умеющие работать с трехмерными моделями и учитывать все возможные ограничения. Мы, кстати, вложились в такую систему, и это позволило нам значительно упростить процесс программирования и повысить точность обработки.

В целом, опыт работы с Четыре осевыми станками оказался очень положительным. Они позволяют нам изготавливать более сложные и точные детали, сократить время производства и повысить качество продукции. Но важно помнить, что это не 'волшебная таблетка', а инструмент, который требует знаний, опыта и внимания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4220

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4220 -

Вертикальный обрабатывающий центр VMC855

Вертикальный обрабатывающий центр VMC855 -

Горизонтальный токарный станок серии C 360×750

Горизонтальный токарный станок серии C 360×750 -

Газовая нагревательная печь

Газовая нагревательная печь -

ЧПУ долбежный станок BK5030

ЧПУ долбежный станок BK5030 -

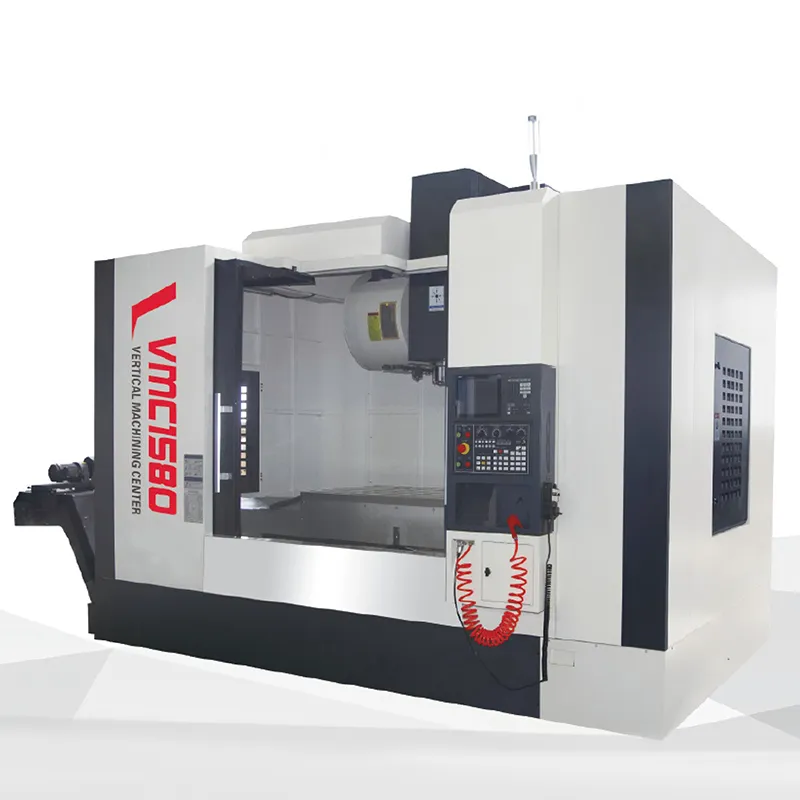

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Линия по производству серии барабанных электропечей сопротивления

Линия по производству серии барабанных электропечей сопротивления -

Двухместная печь с выдвижным подом и полным волокнистым покрытием

Двухместная печь с выдвижным подом и полным волокнистым покрытием -

Камерные печи вилочного типа

Камерные печи вилочного типа -

Пильный станок YP-9

Пильный станок YP-9 -

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4240

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4240 -

Горизонтальный токарный станок серии CA CA52508×2000

Горизонтальный токарный станок серии CA CA52508×2000

Связанный поиск

Связанный поиск- Китай промышленная печь основный покупатель

- Профиль фрезерный станок с чпу

- Китай камерная печь 1200 цена

- Шахтные электропечи сопротивления поставщики

- Китай тэн для промышленной печи производители

- Китай камерная печь обжига завод

- Камин дровяной стоимость производитель

- Китай оборудования для термической обработки заводы

- Азотирующая печь завод

- Камерная печь 1200 производители