Шахтные электропечи сопротивления завод

Обсудим, что на самом деле стоит за производством мощных электронагревательных печей сопротивления. Часто встречаются упрощенные представления, как будто все сводится только к мощности и габаритам. А ведь это гораздо сложнее. Мы в Жэньчуань Печная Промышленность сталкивались с ситуациями, когда, казалось бы, 'правильные' параметры печи не решали задачу, а вот учет особенностей конкретного горного сырья и процесса – давал результат. Не обходится и без проблем с равномерностью нагрева, долговечностью электродов, и, конечно, энергоэффективностью. Просто скажем, сейчас актуальность энергосбережения – это не просто тренд, это вопрос выживания для многих предприятий.

Основные этапы проектирования и изготовления электронагревательных печей сопротивления

Начнем с самого начала – проектирования. Это, как правило, не просто расчет мощности, а комплексный анализ: состав и физико-химические свойства обрабатываемого материала, необходимая температура, интенсивность нагрева, режим работы (постоянный, периодический, импульсный). Мы используем современные методы моделирования тепловых процессов, чтобы минимизировать риски и избежать дорогостоящих переделок. Например, недавно у нас был заказ на печь для обжига редкого минерала, необходимо было добиться максимально равномерного нагрева, чтобы избежать неоднородности конечного продукта. Изначально предлагались более простые решения, но после моделирования стало ясно, что требуется сложная система распределения тепла и индивидуальная конструкция электродов. И это – не исключение, а скорее правило.

Далее идет изготовление. Здесь важна точность и качество материалов. Электроды – это, пожалуй, самая ответственная часть печи. Они должны выдерживать высокие температуры, механические нагрузки и воздействие агрессивных сред. Используются различные материалы – от нихрома и фехраля до сплавов на основе молибдена. Выбор материала зависит от конкретных условий эксплуатации. Например, для работы с сульфидными рудами выбирают специальные электроды с повышенной стойкостью к коррозии. Контроль качества проходит на каждом этапе – от проверки механических свойств металла до испытаний на электрическую прочность.

Нельзя забывать и об автоматизации. Современные электронагревательные печи сопротивления должны иметь систему управления, которая позволяет контролировать температуру, интенсивность нагрева, время работы и другие параметры. Это не только повышает эффективность процесса, но и обеспечивает безопасность работы. Наш опыт показывает, что интеграция печи в общую систему автоматизации предприятия – это ключ к максимальной отдаче. Например, мы разрабатывали систему управления печью, интегрированную с системой мониторинга состава сырья, что позволило оптимизировать режим обжига и снизить расход электроэнергии на 15%. Это было интересно наблюдать.

Проблемы, с которыми приходится сталкиваться

Проблемы, конечно, возникают. Иногда это проблемы с надежностью электродов – они быстро изнашиваются, особенно при работе с абразивными материалами. В других случаях – это проблемы с равномерностью нагрева, которые приводят к неоднородности конечного продукта. Мы сталкивались с ситуациями, когда печь не соответствовала заявленным характеристикам, а оказалось, что проблема в неправильном выборе материалов для изоляции или в неточностях сборки. Очень важно тщательно контролировать все этапы производства и проводить регулярные испытания.

И еще одна проблема – это энергоэффективность. Электронагревательные печи потребляют много электроэнергии, поэтому важно оптимизировать их работу, чтобы снизить затраты. В этом направлении мы постоянно работаем – разрабатываем новые конструкции, используем более эффективные материалы, внедряем современные системы управления. Например, у нас есть проект по внедрению системы рекуперации тепла от вытяжного воздуха, что позволяет снизить потребление электроэнергии на 10-15%. Хотя, как правило, это требует значительных инвестиций.

Равномерность нагрева: тонкости и нюансы

Вопрос равномерности нагрева – это постоянная головная боль. Особенно это актуально для печей большого объема. Для решения этой проблемы используются различные методы – например, многозонное нагревание, использование специальных распределителей тепла, разработка оптимальной геометрии электродов. Мы применяем компьютерное моделирование, чтобы найти наилучшее решение для каждой конкретной задачи. Иногда, оказывается, что достаточно просто изменить расположение электродов или добавить небольшие отклонения в их форму, чтобы добиться значительного улучшения равномерности нагрева.

Приходится учитывать и теплопроводность материала, который нагревается. Некоторые материалы лучше проводят тепло, чем другие. Поэтому необходимо использовать специальные конструкции, которые обеспечивают оптимальное распределение тепла. Например, для нагрева зернистых материалов используются специальные рассеиватели тепла, которые предотвращают образование горячих точек. В целом, решение проблемы равномерности нагрева – это сложная инженерная задача, требующая глубокого понимания физических процессов.

Долговечность электродов: современные тенденции

Долговечность электродов – это еще один важный фактор, определяющий экономическую эффективность работы печи. Интенсивное нагревание, механические нагрузки и воздействие агрессивных сред приводят к их быстрому износу. Для решения этой проблемы используются различные методы – например, применение электродов из более стойких материалов, оптимизация режима работы печи, использование систем автоматической замены электродов. Мы сейчас активно изучаем возможность использования новых материалов с повышенной термостойкостью и износостойкостью.

Одним из перспективных направлений является использование электродов с покрытием из керамики или других термостойких материалов. Это позволяет увеличить срок их службы и снизить затраты на обслуживание. Однако, такие электроды обычно дороже, поэтому необходимо тщательно оценивать их экономическую целесообразность. Также, разрабатываются новые методы обработки поверхности электродов, которые повышают их устойчивость к износу. Пока это скорее экспериментальные разработки, но перспективы большие.

Пример успешного проекта: производство катализаторов

Хочу привести пример одного из наших успешных проектов – это производство катализаторов для нефтеперерабатывающей промышленности. Нам была заказана электронагревательная печь сопротивления для сушки катализаторов, важно было сохранить их структуру и активность. Особенностью процесса является высокая чувствительность катализаторов к температуре, поэтому необходимо было обеспечить очень равномерный нагрев и точное поддержание температуры. Мы разработали специальную конструкцию печи с многозонным нагреванием и системой контроля температуры, которая позволяет поддерживать температуру с точностью до 1 градуса. Используемые электроды – сплав на основе ниобия, он очень устойчив к воздействию агрессивных веществ, присутствующих в катализаторах. Заказчик остался очень доволен результатом, так как мы смогли обеспечить высокую активность катализаторов и снизить их деградацию.

Этот проект показал, что даже самые сложные задачи можно решить, если подойти к ним комплексно и использовать современные технологии. Важно не только правильно спроектировать и изготовить печь, но и оптимизировать процесс ее работы, чтобы обеспечить максимальную эффективность и надежность. В целом, мы уверены, что наш опыт и знания позволяют нам предлагать клиентам лучшие решения в области производства электронагревательных печей сопротивления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пильный станок RTB-8A

Пильный станок RTB-8A -

Линия по производству серии барабанных электропечей сопротивления

Линия по производству серии барабанных электропечей сопротивления -

Радиально-сверлильные станки серии Z3050×16

Радиально-сверлильные станки серии Z3050×16 -

ЧПУ долбежный станок BK5032/BK5040

ЧПУ долбежный станок BK5032/BK5040 -

Токарный станок с ЧПУ CA6166/6180

Токарный станок с ЧПУ CA6166/6180 -

Универсально-фрезерный станок с поворотной головкой X6432

Универсально-фрезерный станок с поворотной головкой X6432 -

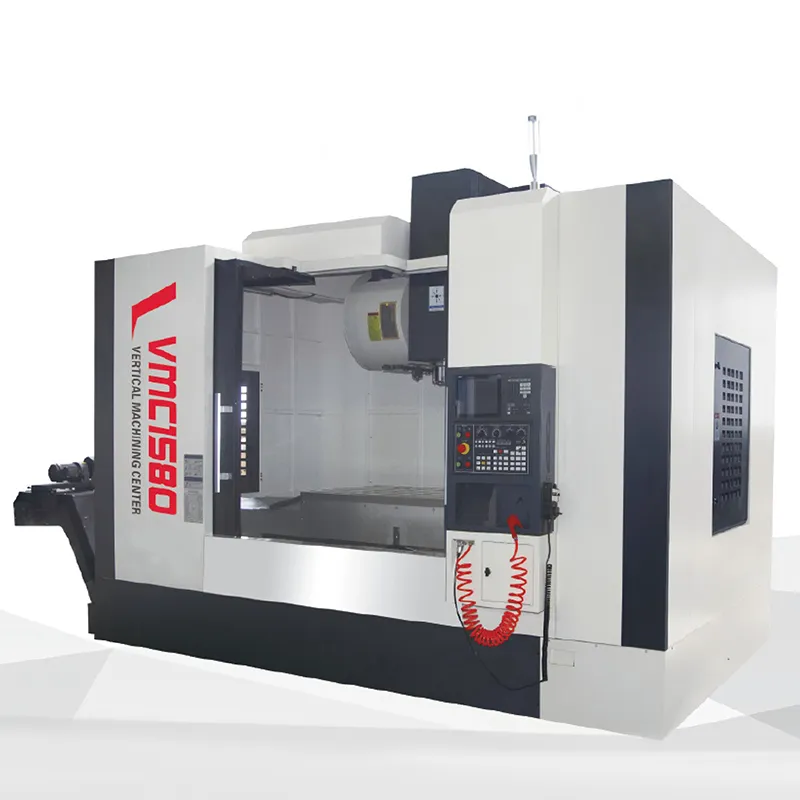

Вертикальный обрабатывающий центр VMC1580

Вертикальный обрабатывающий центр VMC1580 -

Радиально-сверлильные станки серии Z3050×16/Ⅰ

Радиально-сверлильные станки серии Z3050×16/Ⅰ -

Вертикальный обрабатывающий центр XH7132A

Вертикальный обрабатывающий центр XH7132A -

Крупногабаритная печь с выдвижным подом и полным волокнистым покрытием

Крупногабаритная печь с выдвижным подом и полным волокнистым покрытием -

Радиально-сверлильные станки серии Z30100/Z3080

Радиально-сверлильные станки серии Z30100/Z3080 -

Вертикально-фрезерный станок с поворотным столом X5036

Вертикально-фрезерный станок с поворотным столом X5036

Связанный поиск

Связанный поиск- Промышленная печь старения поставщики

- Промышленные печи нагрева производители

- Камин угловой дровяной фото

- Камин уличный дровяной металл производитель

- Сверление станок с чпу

- Дровяные камины для загородного дома virtu основный покупатель

- Китай камерная печь с выдвижным подом производители

- Токарно фрезерный обрабатывающий центр цена

- Дровяной камин в гостиной цена

- Китай печь для отжига металла цена