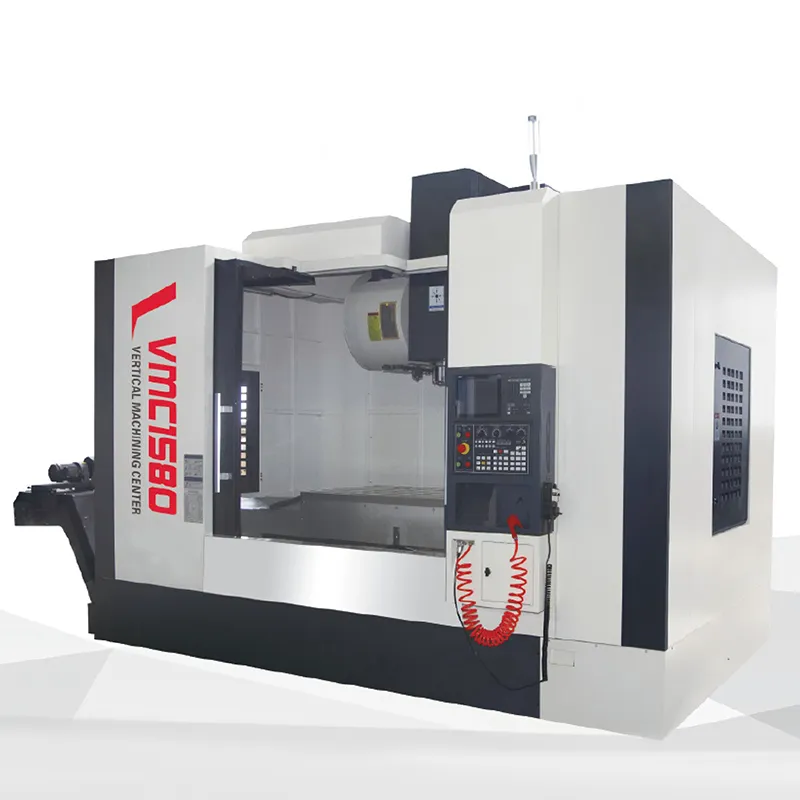

5 осевой вертикальный обрабатывающий центр

Вертикальные обрабатывающие центры, особенно с 5-осевой техникой – это уже не просто передовое оборудование, это необходимость для многих предприятий, стремящихся к высоким точности и сложности деталей. Часто в разговорах поднимается вопрос о 'магии' этих станков, о том, как они позволяют делать то, что раньше казалось невозможным. Но за этой магией скрывается сложная механика, продуманное программное обеспечение и, конечно, большой опыт работы.

Почему 5-осевые вертикальные центры становятся все более популярными?

Раньше, если нужно было обработать сложную деталь с несколькими труднодоступными участками, приходилось использовать несколько установок и проводить много переналадок. Это занимало время, увеличивало стоимость и повышало риск ошибок. Вертикальные обрабатывающие центры, особенно оснащенные 5-осевой головкой, позволяют решить эту проблему, выполняя обработку всех поверхностей за один цикл, без необходимости перемещения заготовки. Это, безусловно, повышает производительность и снижает затраты.

Но просто наличие 5 осей – это не гарантия успеха. Важно учитывать специфику деталей, используемые материалы, требования к точности и конечно, квалификацию персонала. Мы сталкивались с ситуациями, когда предприятие, инвестировав значительные средства в современный станок, не получало ожидаемой отдачи из-за неправильного выбора программного обеспечения или недостаточного понимания возможностей 5-осевой обработки.

Примером может служить проект, который мы реализовали для компании, занимающейся производством сложных деталей для авиационной промышленности. Они приобрели станок с 5 осями, но изначально не смогли эффективно его использовать. Позже выяснилось, что программное обеспечение, которое они выбрали, не оптимизировано для их специфических задач. Несколько месяцев работы привели к неоптимальным результатам и увеличению сроков производства. Замена программного обеспечения и обучение персонала помогли им в конечном итоге достичь желаемого уровня точности и производительности. Это хороший пример того, что выбор программного обеспечения – критически важный фактор.

Ключевые аспекты выбора и эксплуатации

Выбор вертикального обрабатывающего центра с 5-осевой осью вращения – задача комплексная. Помимо технических характеристик, необходимо учитывать надежность поставщика, стоимость обслуживания и доступность запчастей. Опыт работы с конкретным производителем – это, безусловно, плюс.

Следующий важный аспект – это система управления станком. Современные системы управления предлагают широкий набор функций, включая автоматическое позиционирование инструмента, оптимизацию траектории обработки и мониторинг параметров процесса. Но, как показывает практика, не всегда автоматизация – это решение. В некоторых случаях ручное управление и опыт оператора позволяют добиться лучших результатов, особенно при обработке сложных и нестандартных деталей.

Мы работали с несколькими станками разных производителей, и каждый из них имеет свои сильные и слабые стороны. Один станок отличался высокой точностью, но имел сложную систему управления, требующую специальной подготовки персонала. Другой станок был проще в освоении, но его точность была несколько ниже. Выбор оптимального варианта зависит от конкретных требований к производству и бюджета компании.

Частые проблемы и способы их решения

Одной из распространенных проблем при работе с 5-осевыми обрабатывающими центрами является вибрация. Это может приводить к снижению точности обработки и повреждению инструмента. Причина вибрации может быть разной: от неправильной настройки оборудования до проблем с заготовкой. Для решения этой проблемы необходимо тщательно выявить причину вибрации и устранить ее.

Еще одна проблема – это сложность обучения персонала. Работа с 5-осевыми станками требует специальных знаний и навыков. Недостаточно просто знать основы работы с станками – необходимо понимать принципы 5-осевой обработки, уметь правильно выбирать режимы резания и оптимизировать траекторию движения инструмента.

Компания АО Шаньдун Жэньчуань Печная Промышленность Наука И Техника (https://www.rcly.ru/) – известный производитель станков, и у них действительно хороший опыт в области разработки и производства вертикальных обрабатывающих центров. Их станки отличаются надежностью, точностью и простотой в эксплуатации. Мы сотрудничали с ними в нескольких проектах, и всегда оставались довольны результатом.

Прогнозы и перспективы развития

По моему мнению, в ближайшем будущем 5-осевая обработка будет становиться все более распространенной. Это связано с ростом спроса на сложные детали и снижением стоимости оборудования. Особое внимание будет уделяться разработке новых программных решений, позволяющих автоматизировать процесс обработки и оптимизировать траекторию движения инструмента.

Нам кажется, что будущее за интегрированными системами, объединяющими 5-осевые станки с другими технологиями, такими как робототехника и автоматизированные системы контроля качества. Это позволит создавать полностью автоматизированные производственные линии, способные производить детали любой сложности с минимальным участием человека.

В заключение, хочу сказать, что 5-осевые вертикальные обрабатывающие центры – это мощный инструмент, который позволяет решать задачи, которые раньше казались невозможными. Но для того, чтобы получить максимальную отдачу от этого оборудования, необходимо тщательно планировать процесс обработки, выбирать правильное программное обеспечение и обучать персонал. И, конечно, не стоит забывать о постоянном совершенствовании технологий и внедрении новых решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Камерные печи вилочного типа

Камерные печи вилочного типа -

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4240

Двухстоечный горизонтальный ленточнопильный станок по металлу GH4240 -

Двухместная печь с выдвижным подом и полным волокнистым покрытием

Двухместная печь с выдвижным подом и полным волокнистым покрытием -

Вертикально-фрезерный станок с поворотным столом X5040

Вертикально-фрезерный станок с поворотным столом X5040 -

Токарный станок с ЧПУ CA6166/6180

Токарный станок с ЧПУ CA6166/6180 -

Вертикальный обрабатывающий центр XH7132

Вертикальный обрабатывающий центр XH7132 -

Долбежный станок BC50100/BC50125

Долбежный станок BC50100/BC50125 -

Долбежный станок SM5

Долбежный станок SM5 -

Спиральная барабанная печь для отпуска

Спиральная барабанная печь для отпуска -

Поперечно-строгальный станок BC60100

Поперечно-строгальный станок BC60100 -

Радиально-сверлильные станки серии ZQ3050×16

Радиально-сверлильные станки серии ZQ3050×16 -

Радиально-сверлильные станки серии Z3040×14B

Радиально-сверлильные станки серии Z3040×14B

Связанный поиск

Связанный поиск- Дровяной камин под ключ поставщики

- Газовая закалочная печь на природном газе цена

- Камерная печь с выдвижным подом поставщик

- Китай камерные печи сно завод

- Камины для дома дровяные недорогие поставщики

- Дровяные камины для загородного дома virtu поставщик

- Китай камерные печи сно поставщик

- Шахтная электропечь сопротивления производители

- Оборудование для термической обработки металлов

- Камерная печь 1200 поставщик